روشهای تولید پودر منیزیم

این مقاله نیازمند تمیزکاری است. لطفاً تا جای امکان آنرا از نظر املا، انشا، چیدمان و درستی بهتر کنید، سپس این برچسب را بردارید. محتویات این مقاله ممکن است غیر قابل اعتماد و نادرست یا جانبدارانه باشد یا قوانین حقوق پدیدآورندگان را نقض کرده باشد. |

مقدمه

[ویرایش]

پودر و گرانول منیزیم و آلیاژهای آن در فناوری پیشرفته امروزی کابردهای مختلفی پیدا میکند. ازجمله این کاربردها میتوان به اصلاح خواص متالورژیکی فلزات، عامل کاهنده یا احیاکننده در واکنش شیمیایی، برای تولید قطعات کاربردی جهت بهبود مقاومت به خوردگی. آلیاژهای برپایه فلز منیزیم در کاربردهای متنوعی ازجمله فناوری هوافضا، صنعت خودروسازی و همچنین کاربردزیستفروسایی را دارد که این کاربردها براساس ویژگی مطلوب فلز منیزیم ازجمله چگالی پایین، نقطه ذوب پایین، نستب استحکام به وزن بالا، ریختهگری مطلوب و همچنین نسبت سفتی ویژه بالا است بطوریکه برای رسیدن به این خواص میتوان از فناوریهای بهٰروز بهره برد. فناوری متالورژی پودر روشی برای نشان دادن ترکیبات ناب و ریزساختار بینظیر برای عملکرد بالای قطعات سبک منیزیمی حتی در ابعاد نانوساختار است. فلز منیزیم دارای قابلیت واکنشپذیری (شیمی) مانند آلومینیم و تیتانیم است. گرمای مورد نیاز برای شکلگیری لایه اکسیدی برابر با KJ/mol ۶۰۳٫۲ است. منیزیم در حالت پودر بیشترین قابلیت اشتعال را دارد. از اینرو در روشهای تولید پودر این نکته در نظر گرفته شود.

روشهای تولید پودر منیزیم

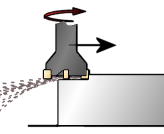

[ویرایش]روشهای اصلی و پایه تولید پودر منیزیم بر اساس خردکردن مکانیکی (رنده کردن یک شمش فلزی منیزیم تهیه شده با ضخامتهای متوسط که بروی یک بشکه چرخشی فیکس شدهاست، آسیاب کردن یک شمش)، اتمیزه کردن فلز مذاب، شرایط تبخیرسازی و رسوبنشانی و همچنین روش الکترولیت.

خردکردن مکانیکی

[ویرایش]

اولین محصول صنعتی تولید شده از پودر منیزیم در اوایل قرن ۲۰، در مصارف سرگرمی برای تولید فشفه و موشکهای رنگی و ابزار آتشبازی در کشور آلمان بکارگرفته شدهاست. روش تولید که بر اساس خراشیدن شمش منیزیم که بهصورت قطعات کوچک (کارت منیزیم) بر روی یک محور دایرهای قرار دارند است که با چرخش محور و درگیری ابزار سوزنی سخت با کارتهای منیزیمی پودر آن تولید میشود. ماشینی که برای این فرایند اختراع شده بود «Kartz Machine» نام داشت که تا به امروزه تغییرات بهینه مطلوبی بر روی آن انجام شدهاست. پراکندگی پودر تولیدی را از طریق سرعت تغذیه صفحه منیزیمی، سرعت محور چرخشی و قطر ابزار سوزنی میتوان تنظیم نمود. محورسطح نشمینی دایروی با محور چرخشی محرک در یک راستا است که استفاده از کارتهای منیزیمی بهصورت یکنواخت انجام میگیرد. برای جلوگیری از ایجاد جرقه درهنگام برخورد سوزن با سطح کارتهای منیزیم در این نوع دستگاه، قطعات را از جنس آلیاژهای آلومینیوم-منیزیم میسازند. پودر تولید شده در یک جعبه ریخته میشود که درون دستگاه نصب شدهاست. پودرهای مرغوبتر با اندازه دانههای ریزتر بهطوریکه با لمس کردن قابل دانهها از هم تفکیک شده باشند، از دستگاههای خردکن مکانیکی یا آسیابی پیشرفته با محفظههای که در آنها گاز کربن دیاکسید برای ایجاد لایهٔ اکسید بهتر و همچنین جلوگیری از جرقه زدن است، تولید میشود. تولید ذرات و همچنین دانههای منیزیمی از طریق بلوکههای سیلندری شکل به قطر mm۳۰۰–۲۰۰ توسط اره برشیمخصوص که رو دستگاههای تراش مانند قرار میگیرد. اندازه دانه پودر تولیدی mm۱ است ولی بهصورت میانگین اندازه دانهها mm۷۵/. است. همراه با روشهای دیگر، روش دیگری برای تولید پودر منیزیم با استفاده از دستگاه فرزکاری، یک شمش را تراشیده و سپس تراشهها در یک ماشین سنگ زنی و یک آسیاب چکشی خرد کرده، این روش معمولاً در ایالات متحده اعمال میشود. این روش نسبت به روشهای گفته شده قبلی دارای بازدهی بیشتری است. ماشین آلات ویژه مجهز به تیغهبرش عمودی و افقی است. پودر تولید شده که بهصورت تراشه تراشه است به درون سیستم جمعآوری مکنده، مکیده میشو و هنگامی که در مخزن انبار میگردد توسط دستگاهغربالگری بادی بهوسیله اندازه کسری ذرات جدا میشوند. ذرات با اندازه کوچکتر که در مقابل باد تولیدی از دستگاه قرار میگیرند از صفحه غربالگری جدا شده و توسط یک فیلتر روغن که در مقابل فن قرار جذب میشود. در صورت لزوم، پودرها توسط نورد در آسیاب توپ برای به دست آوردن ذرات با شکل کروی قرار میگیرد. پودرهای تولید شده در این روش دارای ۵/۹۹ ٪ منیزیم، کمتر از ۰۵/۰ ٪ آهن، کمتر از ۰۵/۰ ٪ کلر و در حدود ۱/. ٪ رطوبت است.

اتمیزه کردن مذاب

[ویرایش]

پودرهای منیزیم تولید شده توسط اتمیزاسیون گاز خنثی بهصورت چنداندازهایی و به عبارتی شامل طیفی از اندازه دانه است و اندازه ذرات تفاوت چند میکرونی تا ۰٫۵–۱ میلیمتر است. دستگاه لازم برای اتمیزه کردن شبیه به آنچه که برای تولید پودر آلومینیوم استفاده میشود. پودرها بر اساس اندازه کسر ذرات طبقهبندی شدهاند. این تکنولوژی در VAMP (مؤسسه ملی آلومینیم منیزیم روسیه) توسعه یافته که شامل اتمیزه کردن مذاب توسط جتهای نیتروژن با افزودن گاز اکسیژن به میزان۳٪ وزنی گاز نیتروژن است، در حالی است که دمای مذاب ۵۰–۷۰ درجه سانتیگراد بالاتر از نقطه دمای ذوب منیزیم و آلیاژهای آن است[۸]. وجود یک رابطه مطلوب بین درجه حرارت مذاب و گاز اتمیزه کردن، فشار گاز، نسبت گاز به جریان جرم فلز و پارامترهای دیگر و همچنین مدارهای سختافزاری مطلوب دستگاه تولید، یک ضریب ایمنی اشتعال و انفجار را برای تولید فراهم میکنند. پودر منیزیم با رنج اندازه ذرات کوچکتر از μm 20 بهصورت کروی (ذرات کوچکتر از μm 50-100) تا بهصورت بیضی شکل (ذرات بزرگتر) با این تکنولوژی تولید میشود.

روش فاز گازی

[ویرایش]

وجود یک جریان تنشی بالا از بخار منیزیم اجازه استفاده از روش تبخیر منیزیم و چگالش بخار منیزیم برای تولید پودر منیزیم با کیفیت خوب را ایجاد میکند. دو نوع روش از رسوبدهی فاز گازی، رسوبدهی فیزیکی بخار (PVD) و انباشت به روش تبخیر شیمیایی (CVD)، جز پرکاربردترین روشهای رسوبدهی گازی شناخته شدهاند. فرایند PVD شامل ذوب شدن فلز، تبخیر ذوب، تغذیه بخار فلز ایجاد شده به محفظه کندانسور و چگالش بخار را به پودر در فضای آزاد با دمای محیط یا روی سطح سرد شده (در یک محیط با گاز استاتیک یا حرکتی)، و جمعآوری پودر در قسمت سرد انجام میشود. این فرایند در حضور یک گاز خنثی، گاهی اوقات با افزودن یک عامل اکسیداسیون یا، برعکس با افزودن یک ماده غیرفعال کننده انجام میشود. تبخیر مواد توسط ماشینکاری پرتو الکترونی یا لیزر اسپکترومغناطیسی یا در یک کوره مقاومتی یا کوره القائی انجام میشود[۱۰]. چگالش بخار در این عملیات در خلأ یا در یک فضای خالی از گازهای بی اثر انجام میشود. بخار بر روی یک سطح گرد به قطر ۲۲۰ میلیمتر از جنس فلز برنج (آلیاژ) خنک شده با سرعت چرخش آن کنترل میشود. یک ابزار چاقوشکل رسوب شکل گرفته را برش میدهد. بوتهذوب از جنس گرافیت حاوی مذاب با یک راهگاه قابل تنظیم بسته پوشش شدهاست. مخلوط کردن بخار با گاز خنثی در یک لوله انشعابی خاص صورت میگیرد. یک سمت از لوله انشعابی نزدیک به سطح چرخشی یک کریستالیزور است. گرمایش بوتهها از روشهای القای مغناطیسی یا الکتریکی انجام میشود. پارامترهای فرایند اصلی عبارتند از: دمای تبخیر و چگالش فلز، ماهیت و فشار گاز خنثی و روش و نرخ چگالش مذاب برداشته شده از محفظه چگالش.

روش الکترولیت

[ویرایش]

منیزیم کریستاله شده در حالت پودر، بهوسیله الکترولیز یا برقکافت بر روی یک کاتد از مذاب گداخته شده که نقطه ذوب منیزیم مذاب را کاهش میدهد، رسوب میکند. مذاب ایجاد شده شامل کلرید منیزیم (مانند KCl-MgCl2، KCl-NaCl MgCl2، KCl-Li; KCl-NaCl-BaCl2 , MgCl2) که معمولاً در ترکیبات الکترولیتها استفاده میشود. در اینجا محلول منیزیم و آلیاژهای منیزیم است و در آند (شیمی) نامحلول، از گرافیت استفاده میشود. پراکندگی ذرات پودر با افزایش دما و طول مدت زمان الکترولیز کاهش مییابد و با افزودن تراکم جریان افزایش مییابد. پودر ایجادشده در این روش با پودرهای با خلوص شیمیایی بالا متفاوت است.

کاربردهای پودر منیزیم

[ویرایش]پودرها و گرانولهای منیزیم و آلیاژهای آن در تکنولوژی مدرن بهصورتهای مختلف استفاده میشوند از جمله:

۱. اصلاح و بهبود خواص متالورژیکی فلزات، از جمله در تولید فولادهای شکلداده شده و حذف گوگرد و گوگرد دیاکسید از محصولات آهنی گداخته کورههای انفجاری.

۲. ساخت واکنشگر گرینارد، که حاوی هالیدهای ترکیبی اتم فلزات و مواد ارگانیک (آلی) مانند کلرید اتیل مگنسیوم (C2H5MgCl) است که در سنتز ارگانیک برای تولید داروسازی، عطر و دیگر مواد شیمیایی خوب مورد استفاده قرار میگیرند.

۳. احیاء کننده شیمیایی، همانند تولید فلزات بریلیم و اورانیم.

- عنصر افزودنی در مواد سرباره جوشکاری الکترودی و جوشکاری زیرپودری.

- واکنش دهنده بهعنوان منابع نوری در بمبهای شعلهای و فسفاتی.

- برای تولید قطعات ساخته شده با جزئیات و دقت بالا بخصوص در ساخت قطعات منیزیمی و آلیاژهای آن.

۷. برای تولید قطعات ریختهگری با دقت و مقاطع پیچیده در حالت ریختهگری نیمهجامد که نوع جدیدی از تکنولوژی ریختهگری دقیق میباشد.

مهمترین مصارف پودر و گرانول منیزیم

[ویرایش]امروزه یکی از مصرفکنندگان اصلی پودر و گرانول منیزیم در فرایند متالورژی قطعات آهنی است که در آن پودر و گرانول منیزیم در حالت خالص یا به عنوان یک مخلوط با آهک و کاربید کلسیم برای خارج کردن سولفوریزاسیون از کوره آهن استفاده میشود. گرانول و پودر منیزیم با پوشش نمک در حالت خالص با توجه به فاکتورایمنی مرز اشتعال و انفجار که حداکثر اثر را فراهم میکند، اعمال میشود.

پودر منیزیم مواد قابل اشتعال و انفجاری است و هنگام سوزاندن باعث ایجاد دمای بالا و نور سفید می شود بنابراین پودر منیزیم به طور گسترده ای در صنایع نظامی و صنعت هوافضا و سایر زمینه ها استفاده می شود. پودر مگنیزیم به عنوان عامل سولفوریزاسیون و تمیز کننده در صنعت فولاد عمل می کند ریخته گری فلزات غیر آهنی، به عنوان کاهش در تولید فلزات نادر. در صنایع شیمیایی، استفاده از پودر منیزیم به طور گسترده ای در صنعت اسپری، پوشش و ضد خوردگی در حال رشد است، برای سیلیکون monocrystalline، polysilicon و ذرات ریخته گری متالورژی همچنین مقدار زیادی است

دو فرآیند اصلی تولید پودر منیزیم، روش خرد کردن مکانیکی و روش اتمیزه کردن وجود دارد. روش خرد کردن مکانیکی عمدتا برای تولید اندازه ذرات بزرگ دانه گرانول منیزیم، قرص منیزیم و ذرات منیزیم استفاده می شود. برای تولید پودر منیزیم کمتری، عمدتا برای ارتش و صنعت نفت.

تجهیزات اصلی تولید، با توجه به تمام خط روند، برای سنگ زنی / برش، شکستن تراشه، cubing، غربال، مخلوط کردن و بسته بندی.

روند سنگ زنی : از طریق آسیاب ذرت منیزیم به تراکم منیزیم طولانی تبدیل می شود؛

فرآیند شکستن چیپس : از طریق تراشه، تراشه های منیزیم بلند به قرص های منیزیم کوتاه برده می شوند.

فرایند کوبیده شدن : از طریق قرص های منیزیم کوبر، به ذرات منیزیم تبدیل می شود؛

فرایند غربالگری : از طریق فرایند غربالگری، ذرات منیزیم به محصولات اندازه ذرات مختلف تقسیم می شوند و ذرات منیزیم در اندازه های بزرگتر از یک نشانگر به قطر مجددا باز می گردند؛

فرآیند مخلوط کردن : برای گذراندن پودر منیزیم، ذرات CaO و Si-oil و ذرات منیزیم باید توسط یک میکسر مخلوط شوند.

بسته بندی پودر منیزیم Passivated : 1.0 یا 1.2 تن / کیسه

جستارهای وابسته

[ویرایش]پیوند به بیرون

[ویرایش]https://www.americanelements.com/magnesium-powder[پیوند مرده]

https://www.sciencedirect.com/science/article/pii/B9781845699680500132

https://www.youtube.com/watch?v=2DykTtcEpyw&t=130s

http://www.freepatentsonline.com/2394052.html

https://www.ncbi.nlm.nih.gov/pmc/articles/PMC5044878

https://www.youtube.com/watch?v=NQ35d4GmOLA

https://www.degruyter.com/view/j/biomat.ahead-of-print/bnm-2015-0004/bnm-2015-0004.xml

https://www.youtube.com/watch?v=Y0EXdgjC9PA

https://www.youtube.com/watch?v=8YwlenA4bdg

https://www.youtube.com/watch?v=PQy6dntTcYA

https://www.youtube.com/watch?v=phMgqT6EsYc

منابع

[ویرایش][1]Smith MB, March J. Advanced organic chemistry: reactions, mechanisms, and structure. 6th ed. New York: Wiley-Inter-science; 2007.

[2]Jones T, Kondoh K. Ballistic analysis of new military grade magnesium alloys for armor applications. In: Magnesium technology 2011. San Francisco, CA: John Wiley & Sons, Inc. ; TMS (The Minerals, Metals and Materials Society) 2011. p. 425–30.

[3]Kawamura Y, Inoue A. Rapidly solidified powder metallurgy Mg97Zn1Y2 alloys with tensile yield strength of 610 MPa and elongation of 5%. In: Kaplan HI, editor. Magnesium technology 2002. San Francisco, CA: John Wiley&Sons, Inc. ; TMS (The Minerals, Metals and Materials Society)

[4]Elsayed A, Umeda J, Kondoh K. The production of powder metallurgy hot extruded Mg-Al-Mn-Ca alloy with high strength and limited anisotropy. In: Magnesium Technology 2011. San Francisco, CA: John Wiley & Sons, Inc. ; TMS (The Minerals, Metals and Materials Society) 2011. p. 475–80.

[5]Bettles CJ, Moss MH, Lapovok R. A Mg-Al-Nd alloy produced via a powder metallurgical route. Mater Sci Eng A 2009;515(1):26–31.

[6]Neikov O, et al. Advanced high-strength nano-structured Al-Mg alloys produced by new rapid solidification technology. Compiled by European powder metallurgy association, (Bellstone Shrewsbury, UK) proceedings of PM 2010 world congress. Florence; vol. 4. 2010. p. 25–32.

[7]Claeys S, Lampman S. Specialty applications of metal powders. In: ASM handbook. vol. 7. Materials Park, OH: ASM International Publishers; 1998. p. 1083–92.

[8]Naboychenko SS, editor. Handbook of nonferrous metal powders. Moscow: Metallurgia Publishers; 1997 (in Russian).

[9]Dunkley JJ. Atomization. In: ASM handbook. vol. 7. Materials Park, OH: ASM International Publishers; 1998. p. 35–52.

[10]Frishberg IV, Kvater LI, Kuzymin BP, Gribovskii SV. The gas-phase method of powder production. Moscow: Nauka Publishers; 1978 (In Russian).

[11]Withers J, Shapovalov V, Laughlin J, Loutfy R. Fabrication of Mg, Al and Ti advanced alloys and composites. Compiled by Russell A. Chernenkoff W, Brian J. Proceedings of 2014 powder metallurgy world congress. Orlando (FL, U.S.A.): Metal Powder Industries Federation; 2014. p. 09-145–09-50.

[12]Tandon R, Madan D. In: Gas atomized magnesium alloy powders: study of consolidation behavior. Compiled by Russell A. Chernenkoff W, Brian J. Proceedings of 2014 powder metallurgy world congress. Orlando (FL, U.S.A.): Metal Powder Industries Federation; 2014. p. 07-143–07-49.