الماس مصنوعی

الماس مصنوعی (هم چنین معروف به الماس ساخته شده در آزمایشگاه، الماس پرورده شده در آزمایشگاه، الماس فرآوری شده یا الماس کشت شده) الماسی است که طی فرایند مصنوعی برخلاف الماسهای طبیعی که ضمن فعل و انفعالات زمینشناسی ساخته میشود. الماس مصنوعی هم چنین، معروف به الماس HPHT یا الماس CVD، به خاطر دو روش تولید رایج است (با ارجاع به روشهای دما بالا - فشار بالا و تشکیل کریستال با انباشت به روش تبخیر شیمیایی، به ترتیب).

اگرچه اغلب با عنوان مصنوعی شناخته میگردد اما این عبارت تا حدودی مشکل دار به حساب میآید. در ایالات متحده، کمیسیون تجارت فدرال اشاره نمودهاست که عنوانهای جایگزین ساخته شده در آزمایشگاه، پرورده شده در آزمایشگاه، و ساخته شده در (نام تولیدکننده) «با طبیعت این سنگ ارتباط واضح تری برقرار خواهند نمود»، با این حال مصرفکنندگان علاقهمند به استفاده از عنوان مصنوعی با محصولات تقلیدشده میباشند – درحالیکه الماسهای ساخته شده توسط انسان همان جنس الماس واقعی را دارند (یعنی کربن خالص تبلور یافته در شکل همسانگرد سه بعدی).[۱]

ادعاهای زیادی در مورد ساخت الماس بین ۱۸۷۹ و ۱۹۲۸ ثبت شده بودند؛ اکثر آن تلاشها دقیق تحلیل شده بودند ولی هیچکدام تأیید نشده بودند. در دهه ۱۹۴۰، تحقیق نظام مندی در ایالات متحده، سوئد و شوروی سابق آغاز شد تا با استفاده از فرایندهای CVD و HPHT الماس ساخته شود. اولین ترکیب تجدید پذیر حوالی ۱۹۵۳ گزارش شده بود. آن دو فرایند هنوزهم موفق به ساخت الماس مصنوعی میشوند. یک روش سومی، معروف به ترکیب انفجاری، وارد بازار الماس در اواخر دهه ۱۹۹۰ شد. در این فرایند، دانههای الماس در اندازههای نانو طی انفجار مواد منفجرهٔ کربن دار تولید میشوند. روش چهارمی، با استفاده از گرافیت با فراصوت توان بالا است که در آزمایشگاه نشان داده شدهاست ولی هماکنون استفادهٔ تجاری ندارد.

خواص الماس مصنوعی بستگی به جزئیات فرایندهای ساخت آن دارد؛ البته، برخی الماسهای مصنوعی (چه ساخته شده طی HPHT یا CVD) دارای خواصی مثل سختی، رسانندگی گرمایی و تحرک پذیری هستند که نسبت به همین خواص الماسهای طبیعی کیفیت بهتری دارند.

الماس مصنوعی بهطور گستردهای در سایندهها، در ابزارهای برنده و صیقل دهنده و در گرماخورها مورد استفاده قرار میگیرد. استفادههای الکترونیکی الماس مصنوعی در حال توسعه هستند که شامل استفاده در کلیدهای (مدارهای) نیروگاهها، ترانزیستورهای اثر میدان با فرکانس بالا و ال ئی دیها میباشد. آشکارسازهای پرتو فرابنفش (UV) یا ذرات پر انرژی نیز از الماس مصنوعی در تسهیلات تحقیقاتی پر انرژی استفاده میکنند و به شکل تجاری در دسترساند. الماس مصنوعی به خاطر ترکیب منحصر به فردی از پایداریهای گرمایی و شیمیایی، انبساط حرارتی کم و شفافیت نوری زیاد در محدودهٔ وسیع طیفی در حال تبدیل شدن به محبوبترین گزینه برای پنجرههای نوری در لیزرهای CO2 و Gyrotronهای توان بالا هستند. تخمین زده میشود که ۹۸٪ تقاضای الماس درجه صنعتی با الماسهای مصنوعی تأمین میگردد.[۲]

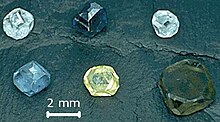

الماسهای CVD و HPHT قابلیت برش و تبدیل به جواهر در رنگهای متنوع: سفید روشن، زرد، قهوهای، آبی، سبز و نارنجی را دارند. به علت قیمت بالای الماسهای معدنی، قابلیت تولید الماسهای مصنوعی با کیفیت جواهر، بازار تولید الماسهای معدنی را تهدید به کسادی میکند. د بیرز دستگاههای طیف بینی و تکنیکهایی را ارتقا داد تا الماسهای طبیعی و مصنوعی را از هم تشخیص دهد و علاوه بر تلاش برای تثبیت قیمت الماس مصنوعی، الماسهای طبیعی را به عنوان جنس بهتر معرفی نمود.[۳][۴] دستگاههای نمایشگر براساس آشکارسازی نوع الماس را میتوان برای تشخیص الماسهایی که بهطور قطع طبیعی هستند از الماسهایی که بالقوه مصنوعی اند، به کار برد. الماسهای بالقوه مصنوعی نیازمند واکاوی بیشتر در یک آزمایشگاه تخصصی میباشند. مثالهایی برای دستگاههای نمایشگر تجاری عبارتند از D-Screen (WTOCD / HRD Antwerp) و تحلیلگر الماس آلفا (Bruker / HRD Antwerp).

تاریخچه

[ویرایش]

پس از کشف سال ۱۷۹۷ در مورد اینکه الماس، درواقع، چیزی جز کربن نیست،[۵] تلاشهای بسیاری برای تبدیل انواع شکلهای ارزان کربن به الماس صورت پذیرفتند.[۶] اولین موفقیتها توسط جیمز بالانتین آنای در 1879[۷] و توسط آنری مواسان در ۱۸۹۳ گزارش شده بودند. روش آنها از گرمایش زغال تا ۳۵۰۰ درجه سلسیوس با آهنی درون بوتهٔ آهنگری از جنس کربن داخل یک تنور بهره میبرد. در حالیکه آنای از لولهٔ شعلهٔ حرارت استفاده میکرد، مواسان با کوره قوس الکتریکی تازه ساخته اش کار میکرد که در آن یک قوس الکتریکی بین میلههای کربنی داخل بلوکهای آهک زده میشود.[۸] سپس آهن مذاب به سرعت با داخل آب قرار دادن سرد میشود. انقباض ایجاد شده توسط سردکردن، ظاهراً، منجر به تأمین فشار بالای لازم برای تبدیل گرافیت به الماس میشد. مواسان نتایج کار خود را در مجموعهای از مقالات در دههٔ ۱۸۹۰ منتشر نمود.[۹]

خیلی دانشمندان دیگری سعی در تکرار آزمایشهای او داشتند. ویلیام کروکز در ۱۹۰۹ موفقیت خود را اعلام نمود.[۱۰] اوتو راف در ۱۹۱۷ مدعی تولید الماسهایی تا قطر ۷ میلیمتر شد،[۱۱] اما بعد تر ادعای خود را پس گرفت.[۱۲] در ۱۹۲۶، دکتر جی. ویلارد هارشی از دانشکدهٔ مک فرسون آزمایشهای مواسان و راف را تکرار کرد[۱۳][۱۴] و الماس مصنوعی را تولید نمود؛ آن نمونه هماکنون در موزهٔ مک فرسون در کانزاس در معرض نمایش است.[۱۵] برخلاف گفتههای مواسان، راف و هارشی، دیگر آزمایش کنندگان در تکرار عملیاتهایشان ناکام بودند.[۱۶][۱۷]

قطعیترین تلاشهای تکرار توسط چارلز آلگرنون پارسونز انجام گرفتند. یک دانشمند و مهندس مشهور و شناخته شده با اختراع توربین بخار، حدود ۴۰ سال (۱۸۸۲–۱۹۲۲) از عمر خود و بخش قابل توجهی از شانس خود را صرف تلاش برای تکرار آزمایشهای مواسان و آنای نمود و در ضمن فرایندهای خودش را نیز اقتباس کرد.[۱۸] پارسونز به روش دقیق و پر زحمت و ثبت نتایج روشمند خود معروف بود؛ تمام نمونههای منجر به نتیجه اش برای تحقیقات بیشتر توسط یک گروه مستقل نگهداری شده بودند.[۱۹] او تعدادی مقاله نوشت – برخی از اولین مقالات الماس HPHT – که در آنها ادعای ساخت الماسهای کوچک را داشت.[۲۰] البته، در ۱۹۲۸، اجازه داد تا دکتر سی.اچ. دش مقالهای را منتشر کند[۲۱] که در آن عنوان کرده بود به اعتقاد او تا آن تاریخ هیچ الماس مصنوعی (حتی الماسهای مواسان و بقیه) ساخته نشدهاست. او گفت که اکثر الماسهای ساخته شده تا آن روز بیشتر شبیه به اسپینل مصنوعی بودهاند.

فرایند الماس GE

[ویرایش]

در ۱۹۴۱، توافقی بین شرکتهای جنرال الکتریک (GE), Norton و Carborundum برای توسعه بیشتر الماس مصنوعی حاصل شده بود. آنها قادر بودن که کربن را تا ۳۰۰۰˚C (5430 ˚F) تحت فشار ۳٫۵ گیگا پاسکال (510000 psi) برای مدت چند ثانیه گرم کنند. به زودی پس از آن، جنگ جهانی دوم پروژه را متوقف نمود. در ۱۹۵۱ در آزمایشگاههای اسکینکتادی شرکت GE از سر گرفته شد و یک گروه الماس فشار بالا شامل فرانسیس پی. باندی و اچ.ام. استرانگ شکل گرفت. تریسی هال و دیگران نیز مدت کوتاهی بعد به پروژه پیوستند.[۲۲]

گروه اسکینکتادی سندانهای الماسی طراحی شده توسط پرسی ویلیام بریچمن، که یک جایزه نوبل به خاطر تلاشش در ۱۹۴۶ گرفت، را بهبود بخشید. باندی و استرانگ اولین پیشرفتها را حاصل نمودند، پیشرفتهای بعدی توسط هال حاصل شد. تیم GE سندانهای کاربید تنگستن ضمن یک فشار هیدورلیکی استفاده کرد تا نمونه کربن دار نگهداری شده در ظرف کاتلینیت تحت فشار قرار بگیرد، ضمن اینکه شن حاصل با فشار از ظرف خارج و وارد واشر میشد. تیم در یک فرصت، ساخت الماس را ثبت نمود اما آزمایش به علت شرایط نامشخص ترکیب غیرقابل تکرار بود،[۲۳] و بعداً نشان داده شد که در آن از یک الماس طبیعی مثل یکدانه بذر استفاده شدهاست.[۲۴]

هال به اولین ترکیب موفق تجاری الماس در ۱۶ دسامبر ۱۹۵۴ دست یافت و آن را در ۱۵ فوریهٔ ۱۹۵۵ اعلان نمود. مسیر عبور موفقیتآمیز او شامل یک ماشین فشار «کمربندی» بود که قادر بود فشارهایی بالاتر از 10 GPa (1.500.000 psi) و دماهایی بالای ۲۰۰۰˚C (3630˚F) ایجاد کند.[۲۵] ماشین فشار از یک ظرف پیروفیلیت که در آن گرافیت محلول در نیکل، کبالت یا آهن مذاب بود استفاده میکرد. این فلزها مثل «حلال کاتالیزگر» رفتار میکردند که هر دویشان کربن را در خود حل نموده و تبدیل آن به الماس را شتاب میبخشیدند. بزرگترین الماسی که او تولید کرد ۰٫۱۵ میلیمتر (۰٫۰۰۵۹ اینچ) عرض داشت؛ خیلی کوچک بود و از نظر ظاهری برای کاربرد جواهری نامناسب بود اما به درد مواد ساینده صنعتی میخورد. همکاران هال قادر به تکرار کار او بودند و این اکتشاف در مجله علمی نیچر منتشر شد.[۲۶][۲۷] او اولین کسی بود که الماس مصنوعی را طی یک فرایند قابل تکرار، قابل تأیید مستند تولید کرد. او GE را در ۱۹۵۵ ترک کرد و سه سال بعد دستگاه جدیدی برای الماس مصنوعی ساخت – یک ماشین فشار چهارضلعی با چهار سندان – تا از نقض فرمانهای امنیتی وزارت بازرگانی ایالات متحده بروی برنامههای ثبت اختراع GE اجتناب کند.[۲۸] هال جایزهٔ اختراع خلاقانهٔ انجمن شیمی آمریکا را به خاطر کارش برای الماس مصنوعی دریافت نمود.[۲۹]

پیشرفتهای بعدی

[ویرایش]یک فرایند ترکیب جداگانهٔ الماس مصنوعی در ۱۶ فوریه ۱۹۵۳ در استکهلم توسط شرکت سوئدی جنرال الکتریک (ASEA)، یکی از شرکتهای تولیدی الکتریکی مه در سوئد، به دست آمد. با تأسیس در ۱۹۴۹، ASEA تیمی از پنج دانشمند و مهندس به عنوان بخشی از پروژهٔ فوق محرمانهٔ ساخت الماس با کد QUINTUS استخدام نمود. تیم از یک دستگاه تقسیم کروی حجیم طراحی شده توسط بالتزار فن پلاتن و آندرس کمپ استفاده میکرد.[۳۰] فشار در دستگاه در مقدار تخمینی ۸٫۴ گیگا پاسکال تا یک ساعت نگهداری میشد. تعداد کمی الماس کوچک تولید شد ولی در اندازه یا کیفیت جواهری نبودند. این تلاش تا دهه ۱۹۸۰ گزارش نشده بود.[۳۱] در دهه ۱۹۸۰ میلادی، یک رقیب جدید در کشور کره ظاهر شد، یک شرکت به نام الماس ایلجین؛ که توسط صدها شرکت چینی دنبال میشد. الماس ایلجین آشکارا در ۱۹۸۸ به ترکیب الماس دست یافت که توسط یک کارمند سابق کرهای GE از اسرار تجاری GE به سرقت رفته بود.[۳۲][۳۳]

بلورهای الماس مصنوعی با کیفیت جواهر اولین بار در ۱۹۷۰ توسط GE ساخته شد و در ۱۹۷۱ گزارش شد. اولین تلاشهای موفقیتآمیز با لولهٔ پیروفیلیتی با بذرهایی از قطعات نازک و کوچک الماس در هر انتهای آن به نتیجه رسیدند. مادهٔ اولیهٔ گرافیت در مرکز و حلال فلزی (نیکل) بین گرافیت و بذرها قرار گرفتند. ظرف گرم میشد و فشار تا حدود ۵٫۵ گیگاپاسکال بالا میرفت. بلورها با جریانهایی از طرف مرکز به سمت انتهاهای لوله بزرگتر میشدند و با ادامهٔ فرایند بلورهای بزرگتری حاصل میشدند. در آغاز، یک فرایند رشد یک هفتهای سنگهای جواهری حدود ۵ میلیمتری (۱ قیراط یا ۰٫۲ گرم) تولید نمود و شرایط فرایند نیز میبایستی تا جای ممکن پایدار میماندند. الماس شنی سریعاً به جای ماده اولیه گرافیت قرار داده میشد تا کنترل بهتری روی شکل نهایی بلور وجود داشته باشد.

اولین سنگهای جواهری به خاطر آلودگی با نیتروژن همیشه به رنگ زرد مایل به قهوهای بودند. وجود ناخالصی عادی بود، به خصوص نیکلهای «صفحهای شکل». حذف کامل نیتروژن از فرایند با اضافه نمودن آلومینیم یا تیتانیم سنگهای «سفید» بدون رنگ ایجاد نمود و ضمن حذف نیتروژن و اضافه کردن بور سنگهای آبی میساخت.[۳۴] حذف نیتروژن، هم چنین، باعث کندی مرحلهٔ رشد میشد و کیفیت بلوری را کاهش میداد؛ بنابراین، معمولاً واکنش در حضور نیتروژن انجام میپذیرفت.

اگرچه سنگهای GE و الماسهای طبیعی به لحاظ شیمیایی مشابه بودند اما مشخصات فیزیکی شان یکسان نبود. سنگهای بدون رنگ دارای خاصیت قوی فلورسنس و فسفرسانس تحت نور ماورای بنفش با طول موج کوتاه بودند اما در مقابل امواج فرابنفش با طول موج بلند بیاثر میشدند. فقط جواهرهای آبی رنگ نادر این خواص را از خود نشان میدهند. برخلاف الماسهای طبیعی، تمام سنگهای GE تحت پرتوهای ایکس فلرسانس زردرنگ قوی بروز میدادند.[۳۵] آزمایشگاه تحقیقاتی الماس د بیرز سنگهایی تا ۲۵ قیراط (۵٫۰ گرمی) برای استفادههای تحقیقاتی ساختهاست. شرایط پایدار HPHT تا شش هفته حفظ میشدند تا الماسهایی با کیفیت در این اندازه ساخته شوند. به دلایل اقتصادی، رشد اغلب الماسهای مصنوعی وقتی که به جرم معادل ۱ قیراط (۲۰۰ میلیگرم) تا ۱٫۵ قیراط (۳۰۰ میلیگرم) برسند، خاتمه مییابد.

در دهه ۱۹۵۰ میلادی، تحقیقی در شوروی سابق و ایالات متحده روی ساخت الماس با گرماکافت گازهای هیدروکربن در دمای نسبتاً کم ۸۰۰˚C آغاز گردید. این فرایند کم فشار به انباشت به روش تبخیر شیمیایی یا CVD معروف است. ویلیام جی. بنا بر گزارشها به انباشت تبخیر الماس روی بسترهای الماس در سال ۱۹۵۳ دست یافت اما تا ۱۹۶۲ گزارش نشده بود.[۳۶] انباشت فیلم الماس نیز جداگانه توسط آنگوس و همکارانش در ۱۹۶۸ و توسط دریاگین و فدوسیف در ۱۹۷۰ تکثیر یافت.[۳۷] در حالیکه اورسول و آنگوس از الماسهای بزرگ گران و تک بلور برای بستر استفاده مینمودند، دریاگین و فدوسیف موفق به ساخت فیلمهای الماس روی موادی غیر از الماس (سیلیسیم و فلزات) شدند که منجر به پژوهشی بزرگ روی پوششهای ارزان قیمت الماس در دهه ۱۹۸۰ شد.[۳۸]

فناوریهای ساخت صنعتی

[ویرایش]روشهای متعددی برای ساخت الماس مصنوعی موجودند. روش اصلی در فشار و دمای بالا (HPHT) کار میکند و هنوز به علت کم هزینه بودن بهطور گستردهای به کار میرود. فرایند نیازمند دستگاههای فشار بالا که از صدها تن وزن برای تولید فشار 5 GPa در ۱۵۰۰˚C استفاده میکنند میباشد. روش دوم از انباشت به روش تبخیر شیمیایی (CVD) استفاده میکند که یک پلاسمای کربن روی یک بستری میسازد که بر آن اتمهای کربن انباشته میشوند تا الماس را شکل دهند. روشهای دیگر شامل ترکیبهای منفجر شونده هستند (با ایجاد نانوالماسهای انفجاری) و محلولهای گرافیتی به روش فراصوت.

فشار بالا، دمای بالا

[ویرایش]

در روش HPHT، سه طرح اصلی فشار موجودند که برای تأمین فشار و دمای لازم برای تولید الماس مصنوعی به کار میروند: ماشین فشار کمربندی، ماشین فشار مکعبی و ماشین فشار تقسیم کروی (دستگاه BARS). بذرهای الماس در پایین دستگاه قرار داده میشوند. قسمت درونی دستگاه تا بالای ۱۴۰۰˚C گرم میشود و فلز حلال را ذوب میکند. فلز مذاب منبع کربن خلوص بالا را حل میکند و سپس به سمت بذرهای کوچک الماس منتقل میشود و آنجا حین آبکاری شدن، الماس مصنوعی بزرگی را شکل میدهد.

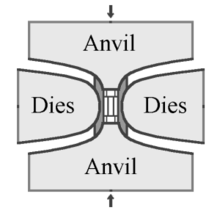

اختراع اصلی GE توسط تریسی هال از ماشین فشار کمربندی استفاده میکند که در آن سندانهای بالایی و پایینی میزان فشار را برای یک سلول داخلی استوانهای فراهم میکنند. فشار داخلی به صورت شعاعی توسط یک کمربندی از نوارهای فولادی آبدیده محدود میشود. سندانها هم چنین به عنوان الکترودهایی جریان الکتریکی را به سلول فشرده شده راه میاندازند. تنوعی از ماشینهای فشار کمربندی از فشار هیدرولیکی به جای کمربندهای فولادی استفاده میکند تا بتواند فشار داخلی را مهار کند.[۳۹] ماشینهای فشار کمربندی هم چنان مورد استفاده قرار میگیرند اما آنها هماکنون در اندازههای بزرگتری از طرحهای قبلی ساخته میشوند.[۴۰]

نوع دوم طرح فشار ماشین فشار مکعبی است. یک ماشین فشار مکعبی شش سندان دارد که همزمان فشار را بروی تمام رویههای یک حجم مکعبی شکل ایجاد میکند. اولین طرح ماشین فشار چند سندانی یک ماشین چهاروجهی بود که از چهار سندان برای همگرایی روی یک حجم چهاروجهی استفاده مینمود.[۴۱] ماشین فشار مکعبی پس از مدت کوتاهی از آن ساخته شد تا حجم را تا جایی که میتوان فشار بپذیرد، افزایش داد. یک ماشین فشار مکعبی معمولاً کوچکتر از یک ماشین فشار کمربندی است و میتواند با سرعت بیشتری به فشار و دمای لازم برای ساخت یک الماس مصنوعی برسد. البته، ماشینهای فشار مکعبی به راحتی قابلیت ساخت در ابعاد بزرگتر را ندارند؛ حجم تحت فشار را میتوان با سندانهای بزرگتری افزایش داد اما این کار میزان نیروی لازم را برای سندانها تا که به همان فشار برسند، بالا میبرد. راه دیگر آن است که نسبت مساحت بر حجم مربوط به حجم تحت فشار را با استفاده از سندانهای بیشتری که به یک جسم افلاطونی همگرا میگردند، مثل یک دوازده وجهی، کاهش دهیم. البته، چنین ماشین فشاری شکل پیچید ای خواهد داشت و ساخت آن سختتر است.[۴۲]

دستگاه BARS جمع و جورترین، کارآمدترین و اقتصادیترین ماشینهای فشار الماس ساز است. در مرکز یک وسیلهٔ BARS، یک «کپسول ترکیب» سرامیکی استوانهای شکل تقریباً به اندازهٔ 2 cm3 وجود دارد. سلول داخل یک مکعب از جنس انتقال دهندهٔ فشار مثل سرامیکهای پیروفیلیت قرار میگیرد که توسط سندانهای داخلی ساخته شده از کاربید سیمانی (به عنوان مثال کاربید تنگستن یا آلیاژ سخت VK10) تحت فشار قرار میگیرند.[۴۳] حفرهٔ بیرونی ده وجهی توسط هشت سندان بیرونی فولادی تحت فشار قرار میگیرد. بعد از نصب، کل سیستم در یک بشکهٔ دیسک شکل با قطر حدود ۱ متر مستقر و قفل میشود. بشکه با روغن پر میشود تا با حرارت تحت فشار قرار بگیرد و فشار روغن به سلول مرکزی منتقل یابد. کپسول ترکیب توسط یک گرم کن گرافیتی هم محور حرارت داده میشود و دما توسط یک ترموکوپل اندازهگیری میگردد.[۴۴]

انباشت به روش تبخیر شیمیایی

[ویرایش]انباشت به روش تبخیر شیمیایی روشی است که در آن الماس را از یک مخلوط گازی هیدورکربنی میتوان پرورش داد. از اوایل دهه ۱۹۸۰، این روش موضوع پژوهش ویژهٔ جهانی شدهاست. در حالیکه تولید بلورهای کریستال با کیفیت، فرایند HPHT را گزینهٔ مناسب تری برای کاربریهای صنعتی اعلام میکند، انعطافپذیری و سادگی تنظیمات مربوط به CVD محبوبیت پرورش CVD را در تحقیقات آزمایشگاهی نشان میدهد. مزیتهای پرورش الماس CVD شامل توانایی به رشد دادن الماس در مناطق وسیع و بسترهای متنوع و کنترل خوبتر ناخالصیهای شیمیایی و نتیجتاً خواص بهتر الماس ساخته شدهاست. برخلاف HPHT، فرایند CVD نیاز به فشارهای بالا ندارد زیرا که پرورش معمولاً در فشارهای زیر 27 kPa انجام میپذیرد.[۴۵]

پرورش CVD به آماده نمودن یک بستر نیاز دارد تا مقادیر متغیر گازها را داخل اتاق تغذیه و انرژی زایشان کند. آمادهسازی بستر شامل انتخاب یک مادهٔ مناسب و جهت کریستالوگرافی اش، پاکسازی آن معمولاً با پودر الماس که یک بستر غیر الماسی را تحریک کند و دمای بستر را (حدود ۸۰۰˚C) حین پرورش با مجموعهای از اجراهای آزمایشی بهینهسازی نماید. گازها معمولاً دارای منابعی از کربن، معمولاً متان و هیدروژن با نسبت معمولی ۱ به ۹۹، هستند. هیدروژن ضروری است زیرا به صورت انتخابی کربنهای غیر الماسی را سیاه قلم زنی میکند. گازها در اتاق پرورش با استفاده از توان ریزموج، یک رشتهٔ داغ، یک قوس الکتریکی، یک شعله جوشکاری، یک لیزر، یک پرتو الکترونی یا هر روش دیگری به رادیکالهای آزاد و فعال شیمیایی خود یونیده میشوند.

در حین پرورش، مواد اتاق توسط پلاسما سیاه قلم زنی شده و میتوانند داخل ترکیب الماس در حال رشد شرکت کنند. بهطور خاص، الماس CVD غالباً با سیلیسیم ناشی از پنجرههای از جنس سیلیسیم دیاکسید اتاق پرورش یا بستر سیلیسیمی آلوده میشود.[۴۶] بنابراین، یا از پنجرههای سیلیسیم دیاکسیدی اجتناب میشود یا از بستر دورتر قرار میگیرند. گونههای حاوی بور در اتاق، حتی در سطوح ردیابی خیلی پایین نیز برای پرورش الماس خالص نامناسب هستند.[۴۷][۴۸]

انفجار مواد منفجره

[ویرایش]

نانوبلورهای الماس (با قطر ۵ نانومتر) را میتوان با انفجار مواد منفجرهٔ کربن دار خاصی در یک اتاق فلزی تشکیل داد. این نانوبلورها به «نانو الماسهای انفجاری» معروف هستند. حین انفجار، فشار و دمای اتاق به قدر کافی بالا میرود تا کربنهای حاصل از انفجار را به الماس تبدیل کند. با شناور شدن در آب، اتاق به سرعت پس از انفجار سرد میشود تا مانع تبدیل الماسهای تازه تولید شده به گرافیت پایدارتر شود.[۴۹] در نوعی دیگر از این روش، یک لوله فلزی پر شده با پودر گرافیت در اتاق انفجار قرار میگیرد. انفجار گرافیت را به میزان کافی گرم کرده و فشرده میکند تا به الماس تبدیل شود.[۵۰] محصول همواره مقادیر زیادی از گرافیت و شکلهای دیگر کربن غیر الماس دارد و باید آن را در نیتریک اسید داغ به مدت طولانی جوشاند (حدود ۱ روز در ۲۵۰˚C) تا آنها را در خود حل کند.[۵۱] پودر نانو الماس بازیابی شده در درجه اول کاربرد صیقلی دارد. بهطور عمدهای در چین، روسیه و بلاروس تولید میشود و در اوایل دهه اول هزاره سوم میلادی در مقادیر عمده وارد بازار شدهاست.[۵۲]

حفره زایی مافوق صوت

[ویرایش]بلورهای میکرونی الماس را میتوان از سوسپانسیون گرافیت در مایعی آلی در شرایط استاندارد دما و فشار به کمک حفره زایی مافوق صوت ترکیب کرد. بازده تولید الماس تقریباً ۱۰٪ وزن اولیه گرافیت است. هزینهٔ تخمین شدهٔ تولید الماس به این روش با مقدار روش HPHT قابل مقایسه است؛ کمال بلوری محصول به شکل قابل ملاحظهای در روش فراصوت افتضاح است. این تکنیک نیازمند تجهیزات و فرایندهای نسبتاً سادهای است اما فقط توسط دو گروه تحقیقاتی گزارش شدهاست و در سال ۲۰۱۲ هیچ استفاده صنعتی ندارد. متغیرهای متعدد فرایند مثل آمادگی پودر اولیهٔ گرافیت، انتخاب توان مافوق صوت، مدت زمان ترکیب و حلال هنوز به خوبی بهینه نشدهاند و فقط دری برای موفقیتهای احتمالی برای کارآمدی و کاهش هزینههای ترکیب فراصوتی باز شدهاست.[۵۳][۵۴]

مشخصات

[ویرایش]

از قدیم، نبود نواقص بلوری به عنوان مهمترین مشخصهٔ یک الماس بهشمار میرود. خلوص و کمال بلوری بالا الماسها را شفاف و روشن میکنند در حالیکه سختی شان، پاشندگی (اپتیک)، (درخشش یا لوستر) و پایداری شیمیایی (مرتبط با کاربرد تجاری)، آنها را تبدیل به یک سنگ جواهر محبوب میکند. رسانندگی گرمایی بالا نیز برای کاربریهای فنی مهم است. این در حالیست که پاشندگی نوری بالا یک خاصیت ذاتی هر الماس است، خواص دیگر یک الماس به نحوهٔ تولید شدن آن بستگی دارد.[۵۵]

تبلور

[ویرایش]الماس میتواند یک بلور پیوستهٔ تنها باشد یا متشکل از چندین بلور کوچکتر(چند بلور). الماسهای تک بلور بزرگ، شفاف و روشن معمولاً به عنوان جواهر به کار میروند. الماس چند بلوره (PCD) متشکل است از دانههای کوچک که با چشم غیر مسلح با جذب و شکست نور بالا به راحتی دیده میشوند؛ برای جواهر بودن مناسب نیستند و کاربردهای صنعتی مثل ابزار استخراج از معدن و ابزار برشی دارند. الماس چندبلوره غالباً با اندازه متوسط (یا اندازهٔ دانه) بلورهای متشکل شده از آنها معرفی میگردد. اندازههای دانه از چند نانومتر تا صدها میکرومتر موجودند و با عنوانهای الماس «نانوبلور» و «میکروبلور»، به ترتیب، نامگذاری شدهاند.[۵۶]

سختی

[ویرایش]اگر سختی را مقاومت در برابر خراشیدن که از ۱ (نرمترین) تا ۱۰ (سختترین) بنابر مقیاس سختی موس درجهبندی میگردد، تعریف کنیم؛ الماس مصنوعی سختترین مادهٔ شناخته شدهاست. الماس درجه سختی ۱۰ (سختترین) در این مقیاس را دارد.[۵۷] سختی الماس مصنوعی وابسته به خلوص، کمال بلوری و جهتگیری آن است؛ سختی برای بلورهای خالص کم نقص جهت یافته در جهت [۱۱۱] (در امتداد طولانیترین قطر شبکه الماس مکعبی) بیشتر است.[۵۸] الماس نانوبلور ساخته شده در پرورش الماس CVD میتواند ۳۰٪ تا ۷۵٪ سختی یک الماس تک بلور را داشته باشد پس سختی را میتوان برای کاربریهای خاصی کنترل نمود. برخی الماسهای تک بلور و الماسهای نانوبلور HPHT (اَبرالماس را ببینید) از تمام الماسهای طبیعی شناخته شده سختتر هستند.[۵۹][۶۰][۶۱]

ناخالصیها و محتویات

[ویرایش]هر الماس اتمهایی بغیر از کربن در غلظتهایی قابل تشخیص با تکنیکهای تجزیه دارد. آن اتمها را میتوان در فازهای ماکروسکوپی به نام محتویات جمعآوری نمود. از ناخالصیها عموماً اجتناب میشود، اما میتوان عمداً آن را روشی برای کنترل برخی خواص الماس نامید. فرایندهای پرورش الماس مصنوعی، با استفاده از حلال-کاتالیزگرها معمولاً منجر به تشکیل تعدادی مراکز پیچیدهٔ مربوط به ناخالصی شامل اتمهای فلزهای گذرا (مثل نیکل؛ کبالت یا آهن)، میشوند که بر خواص الکترونیکی ماده تأثیرگذارند.[۶۲][۶۳]

به عنوان مثال، الماس خالص نارسانای الکتریکی است اما الماس با بور اضافه شده یک رسانای الکتریکی است (و در برخی موارد یک ابررسانا)، که اجازه میدهد از آن برای کاربردهای الکترونیکی به کار برده شود. ناخالصیهای نیتروژن مانع جنبش نابجاییهای شبکهای میگردد (معایب ساختار بلوری) و شبکه را تحت تنش فشاری قرار میدهد که نتیجتاً سختی و چقرمگی افزایش مییابد.[۶۴]

رسانندگی گرمایی

[ویرایش]برخلاف اکثر نارساناهای الکتریکی، الماس خالص به علت پیوند کووالانسی درون بلور یک رسانای گرمایی خوب است. رسانندگی گرمایی الماس خالص بالاترین مقدار هر جامد شناخته شدهای است. تک بلورهای الماس مصنوعی غنی شده از 12C (۹۹٫۹٪)، الماس خالص با یک ایزوتوپ، بالاترین رسانندگی گرمایی بین هر مادهای، 30 W/cm.K در دمای اتاق و ۷٫۵ برابر مس، دارند. رسانندگی الماس طبیعی با حضور طبیعی کربن ۱۳ به میزان ۱٫۱٪ کاهش مییابد که باعث ناهمگنی در شبکه خواهد شد.[۶۵]

رسانندگی گرمایی الماس به درد جواهرفروشان و جواهرشناسان میخورد که بخواهند با یک کاوشگر رسانندگی الکتریکی الماسهای واقعی را از تقلبیها تشخیص دهند. این کاوشگرها شامل یک جفت ترمیستور باتری خور که به یک نوک مسی خوب نصب شدهاند، هستند. یک ترمیستور به عنوان یک وسیلهٔ گرمایی کار میکند و دیگری دمای نوک مسی را اندازه میگیرد؛ اگر سنگ مورد آزمایش الماس باشد، انرژی گرمایی نوک را با سرعت کافی هدایت خواهد کرد تا افت دمای قابل اندازهگیری را تولید کند. این آزمایش دو سه ثانیه طول میکشد.[۶۶]

کاربردها

[ویرایش]ماشین ابزارها و ابزار برشی

[ویرایش]

اکثر کاربردهای صنعتی الماس مصنوعی ارتباط زیادی به سختی بالای آن دارد؛ این خاصیت الماس را مادهٔ ایدهآلی برای ماشین ابزار و ابزار برشی میکند زیرا که سختترین مادهٔ واقعی شناخته شده طبیعی، الماس را میتوان برای صیقل کاری، برش یا ساییدن هر ماده دیگری حتی دیگر الماسها به کار برد. کاربردهای صنعتی معمول این خاصیت شامل متهها و ارههای نوک الماسی و استفادهٔ پودر الماس به عنوان یک ساینده میباشد.[۶۷] اینها تاکنون بیشترین استفادههای صنعتی الماس صنعتی هستند. در حالیکه الماس طبیعی نیز برای این مقاصد استفاده میشود، الماس مصنوعی HPHT محبوب تر است که بیشتر هم به خاطر قابلیت دوبارهسازی و تکثیر خواص مکانیکی آن میباشد. الماس برای آلیاژهای آهنی ماشین ابزار در سرعتهای بالا مناسب نیست زیرا کربن در دماهای بالا قابلیت حل شوندگی در آهن ساخته شده توسط ماشین ابزارهای پرسرعت را دارد که باعث ایجاد پوشش شدیداً افزایش یافته روی ابزارهای الماسی در مقایسه با دیگر جایگزینها میگردد.[۶۸]

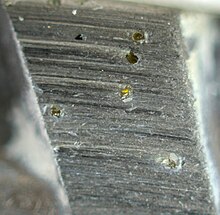

شکل معمول الماس در ابزار برشی دانههای میکرونی پراکنده در یک ماتریس فلزی (معمولاً کبالت) تف جوش شده روی وسیله است. این شکل معمولاً در صنعت به الماس چندبلوره (PCD) ارجاع میشود. ابزارهای با نوک PCD را میتوان در کاربریهای استخراج از معادن و برشکاریها پیدا کرد. در پانزده سال اخیر، عملیات با ابزارهای فلزی پوشیده با الماس CVD انجام گرفتهاست و ضمن پیشروی موفق کار، جای خود را به ابزارهای PCD سابق ندادهاست.[۶۹]

رسانندهٔ گرما

[ویرایش]اکثر مواد با رسانندگی گرمایی بالا معمولاً رسانای الکتریکی هم هستند مثل فلزات. در مقابل، الماس مصنوعی خالص رسانندگی گرمایی بالا دارد ولی رسانایی الکتریکی آن ناچیز است. این ترکیب برای مصارف الکترونیک پرارزش است چون الماس به عنوان گرماخور برای لیزرهای دیودی پُرتوان، آرایههای لیزر و ترانزیستورها مورد استفاده قرار میگیرد. اتلاف حرارت بهینه عُمر وسایل الکتریکی مذکور را طولانی میکند و هزینههای بالای تعویض آن وسایل، استفاده از گرماخورهای الماسی نسبتاً گرانقیمت را توجیه میکند.[۷۰] در فناوری نیمه رساناها، گرماگسترهای الماس مصنوعی از زیاد گرم شدن سیلیسیم و دیگر مواد نیمه رسانا جلوگیری میکند.[۷۱]

مواد نوری

[ویرایش]الماس سخت و به لحاظ شیمیایی بیاثر بوده، رسانندگی گرمایی بالا و ضریب انبساط گرمایی پایینی دارد. این خواص الماس را از هر مادهٔ شیشهای موجود و مورد استفاده برای انتقال تابشهای ریزموج و مادون قرمز برتر میکند؛ بنابراین، الماس مصنوعی در حال جانشینی به جای سلنید روی مورد استفاده برای پنجره خروجی لیزرهای پرتوان CO2[۷۲] و گیروترونها میباشد. پنجرههای الماس مصنوعی به شکل قرصهایی با قطر بالا (تقریباً ۱۰ سانتیمتر برای گیروترونها) و ضخامتهای کمتر (برای کاهش جذب) هستند و فقط به روش CVD قابل تولید میباشند.[۷۳][۷۴]

پیشرفتهای اخیر در روشهای ساخت CVD و HPHT خلوص و کمال ساختار بلوری الماس تک بلور را به قدر کافی بالا بردهاند تا به جای سیلیسیم به عنوان یک توری پراش و مادهٔ پنجره در منابع تابش پرتوان مثل سنکروترونها مورد استفاده قرار بگیرد.[۷۵][۷۶] هردوی فرایندهای CVD و HPHT نیز برای ساخت سندانهای الماس روشن طراح نوری به عنوان ابزاری برای اندازهگیری خواص الکتریکی و مغناطیسی مواد در فشارهای خیلی بالا با استفاده از یک سلول سندان الماسی به کار برده میشوند.[۷۷]

جستارهای وابسته

[ویرایش]منابع

[ویرایش]- ↑ 16 C.F.R. Part 23: Guides For The Jewelry, Precious Metals, and Pewter Industries: Federal Trade Commission Letter Declining To Amend The Guides With Respect To Use Of The Term "Cultured" بایگانیشده در ۲ آوریل ۲۰۱۳ توسط Wayback Machine, U.S. Federal Trade Commission, July 21, 2008.

- ↑ "The state of 2013 global rough diamond supply". Resource Investor. January 22, 2013. Archived from the original on 28 January 2013. Retrieved 2013-02-04.

- ↑ "De Beers pleads guilty in price fixing case". Associated Press via MSNBC.com. 13 July 2004.

- ↑ Margaret Webb Pressler (14 July 2004). "DeBeers Pleads to Price-Fixing: Firm Pays $10 million, Can Fully Reenter U.S." Washington Post. Retrieved 26 November 2008.

- ↑ Smithson Tennant (1797) "On the nature of the diamond," Philosophical Transactions of the Royal Society of London, 87: 123-127.

See also:]] Lavoisier (1772) "Premier mémoire sur la destruction du diamant par le feu" (First memoir on the destruction of diamond by fire), Histoire de l'Académie royale des sciences. Avec les Mémoires de Mathématique & de Physique (History of the Royal Academy of Sciences. With the Memoirs of Mathematics and Physics), part 2, 564-591.]] Lavoisier (1772) "Second mémoire sur la destruction du diamant par le feu" (Second memoir on the destruction of diamond by fire), Histoire de l'Académie royale des sciences. Avec les Mémoires de Mathématique & de Physique, part 2, 591-616. - ↑ As early as 1828, investigators claimed to have synthesized diamonds:]] Procès-verbaux des séances de l'Académie (Académie des sciences) [Minutes of the meetings of the [French] Academy of Sciences], 3 November 1828, volume 9, page 137: "Il est donné lecture d'une lettre de M. Gannal qui communique quelques recherches sur l'action du phosphore mis en contact avec le carbure de soufre pur, et sur le produit des ses espériences qui ont offert des propriétés semblables à celles de particules de diamant." (There was given a reading of a letter from Mr. Gannal, who communicated some investigations into the action of phosphorus placed in contact with pure carbon disulfide, and into the product of his experiments, which have presented properties similar to those of particles of diamond.)]] "Artificial production of real diamonds," Mechanics' Magazine … , 10 (278): 300-301 (December 6, 1828).]] Procès-verbaux des séances de l'Académie (Académie des sciences), 10 November 1828, volume 9, page 140: "M. Arago communique une note de M. Cagniard de Latour, par laquelle ce physician déclare qu'il a de son côté réussi à faire cristalliser le carbone par des méthodes différentes de celles de M. Gannal, et qu'un paquet cacheté qu'il a déposé au Secrétariat en 1824 contient le détail de ses premiers procédés. M. Arago annonce qu'il connaît une autre personne qui est arrivée à des résultats semblables, et M. Gay-Lussac fait connaître que M. Gannal lui avait parlé depuis plus de huit ans de ses tentatives." (Mr. Arago communicated a note from Mr. Cagniard de Latour, in which this physicist states that he has, on his part, succeeded in making carbon crystallize by methods different from those of Mr. Gannal, and that a sealed packet which he deposited with the Secretary in 1824 contains the details of his initial procedures. Mr. Arago announced that he knew another person who had arrived at similar results, and Mr. Gay-Lussac announced that Mr. Ganal had spoken to him eight years ago about his attempts.)]] Procès-verbaux des séances de l'Académie (Académie des sciences), 1 December 1828, volume 9, page 151: "M. Thenard donne lecture du procès verbal des expériences faites le 26 Novembre 1828 sur la Poudre présentée comme diamant artificiel, par M. Cagniard de Latour." (Mr. Thenard gave a reading of the minutes of experiments made on November 26, 1828 on the powder presented as artificial diamond by Mr. Cagniard de Latour.)

- ↑ Hannay, J. B. (1879). "On the Artificial Formation of the Diamond". Proc. R. Soc. Lond. 30 (200–205): 450–461. doi:10.1098/rspl.1879.0144. JSTOR 113601.

- ↑ C. Royère (1999). "The electric furnace of Henri Moissan at one hundred years: connection with the electric furnace, the solar furnace, the plasma furnace?". Annales pharmaceutiques françaises. 57 (2): 116–30. PMID 10365467.

- ↑ Moissan, H. (1894). "Nouvelles expériences sur la reproduction du diamant". Comptes Rendus. 118: 320–326.

- ↑ Crookes, William (1909). Diamonds. London and New York's Harper Brothers. pp. 140 ff. Archived from the original on 5 November 2012. Retrieved 19 October 2014.

- ↑ Ruff, O. (1917). "Über die Bildung von Diamanten". Zeitschrift für anorganische und allgemeine Chemie. 99 (1): 73–104. doi:10.1002/zaac.19170990109.

- ↑ Nassau, K. (1980). Gems made by Man. Chilton Book Co. pp. 12–25. ISBN 0-8019-6773-2.

- ↑ Hershey, J. Willard (2004). The Book of Diamonds: Their Curious Lore, Properties, Tests and Synthetic Manufacture. Kessinger Publishing. pp. 123–130. ISBN 1-4179-7715-9.

- ↑ Hershey, J. Willard (1940). Book of Diamonds. Heathside Press, New York. pp. 127–132. ISBN 0-486-41816-2. Archived from the original on 5 November 2012. Retrieved 19 October 2014.

- ↑ "Permanent collection". McPherson museum. Archived from the original on 18 May 2009. Retrieved 2009-08-08.

- ↑ Lonsdale, K. (1962). "Further Comments on Attempts by H. Moissan, J. B. Hannay and Sir Charles Parsons to Make Diamonds in the Laboratory". Nature. 196 (4850): 104. Bibcode:1962Natur.196..104L. doi:10.1038/196104a0.

- ↑ O'Donoghue, p. 473

- ↑ Feigelson, R. S. (2004). 50 years progress in crystal growth: a reprint collection. Elsevier. p. 194. ISBN 0-444-51650-6.

- ↑ Barnard, pp. 6–7

- ↑ Parson, C. A. (1907). "Some notes on carbon at high temperatures and pressures". Proceedings of the Royal Society. 79a (533): 532. Bibcode:1907RSPSA..79..532P. doi:10.1098/rspa.1907.0062. JSTOR 92683.

- ↑ Desch, C.H. (1928). "The Problem of Artificial Production of Diamonds". Nature. 121 (3055): 799. Bibcode:1928Natur.121..799C. doi:10.1038/121799a0.

- ↑ Hazen, R. M. (1999). The diamond makers. Cambridge University Press. pp. 100–113. ISBN 0-521-65474-2.

- ↑ O'Donoghue, p. 474

- ↑ Bovenkerk, H. P.; Bundy, F. P.; Chrenko, R. M.; Codella, P. J.; Strong, H. M.; Wentorf, R. H. (1993). "Errors in diamond synthesis". Nature. 365 (6441): 19. Bibcode:1993Natur.365...19B. doi:10.1038/365019a0.

- ↑ Hall, H. T. (1960). "Ultra-high pressure apparatus" (PDF). Rev. Sci. Instr. 31 (2): 125. Bibcode:1960RScI...31..125H. doi:10.1063/1.1716907. Archived from the original (PDF) on 8 January 2014. Retrieved 19 October 2014.

- ↑ Bundy, F. P. ; Hall, H. T. ; Strong, H. M. and Wentorf, R. H.; Hall; Strong; Wentorf (1955). "Man-made diamonds" (PDF). Nature. 176 (4471): 51. Bibcode:1955Natur.176...51B. doi:10.1038/176051a0. Archived from the original (PDF) on 8 January 2014. Retrieved 19 October 2014.

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link) - ↑ Bovenkerk, H. P. ; Bundy, F. P. ; Hall, H. T. ; Strong, H. M. and Wentorf, R. H.; Bundy; Hall; Strong; Wentorf (1959). "Preparation of diamond" (PDF). Nature. 184 (4693): 1094. Bibcode:1959Natur.184.1094B. doi:10.1038/1841094a0. Archived from the original (PDF) on 8 January 2014. Retrieved 19 October 2014.

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link) - ↑ Barnard, pp. 40–43

- ↑ "ACS Award for Creative Invention". American Chemical Society. Archived from the original on 5 October 2011. Retrieved 2009-08-08.

- ↑ Liander, H. and Lundblad, E. (1955). "Artificial diamonds". ASEA Journal. 28: 97.

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link) - ↑ Barnard, pp. 31–33

- ↑ General Electric v. Sung, 843 F. Supp. 776: "granting production injunction against Iljin Diamond" cited in Epstein, M. A. (1998). Epstein on intellectual property. Aspen Publishers Online. p. 121. ISBN 0-7355-0319-2.

- ↑ Hannas, W. C. (2003). The writing on the wall. University of Pennsylvania Press. pp. 76–77. ISBN 0-8122-3711-0.

- ↑ Burns, R. C. ; Cvetkovic, V. and Dodge, C. N.; Cvetkovic; Dodge; Evans; Rooney (1990). "Growth-sector dependence of optical features in large synthetic diamonds". Journal of Crystal Growth. 104 (2): 257. Bibcode:1990JCrGr.104..257B. doi:10.1016/0022-0248(90)90126-6.

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link) - ↑ Barnard, p. 166

- ↑ Eversole, W. G. "Synthesis of diamond" U.S. Patent ۳٬۰۳۰٬۱۸۸, April 17, 1962

- ↑ Deryagin, B. V. and Fedoseev, D. V.; Fedoseev (1970). "Epitaxial Synthesis of Diamond in the Metastable Region". Rus. Chem. Rev. 39. 39 (9): 783. Bibcode:1970RuCRv..39..783D. doi:10.1070/RC1970v039n09ABEH002022.

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link) - ↑ Spear and Dismukes, pp. 265–266

- ↑ "HPHT synthesis". International Diamond Laboratories. Archived from the original on 1 May 2009. Retrieved 2009-05-05.

- ↑ Barnard, p. 150

- ↑ Hall, H. T. (1958). "Ultrahigh-Pressure Research: At ultrahigh pressures new and sometimes unexpected chemical and physical events occur" (PDF). Science. 128 (3322): 445–9. Bibcode:1958Sci...128..445H. doi:10.1126/science.128.3322.445. PMID 17834381.[پیوند مرده]

- ↑ Ito, E. (2007). G. Schubert (ed.). Multianvil cells and high-pressure experimental methods, in Treatise of Geophysics. Vol. 2. Elsevier, Amsterdam. pp. 197–230. ISBN 0-8129-2275-1.

- ↑ Loshak, M. G. and Alexandrova, L. I. (2001). "Rise in the efficiency of the use of cemented carbides as a matrix of diamond-containing studs of rock destruction tool". Int. J. Refractory Metals and Hard Materials. 19: 5. doi:10.1016/S0263-4368(00)00039-1.

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link) - ↑ Pal'Yanov, N.; Sokol, A.G.; Borzdov, M.; Khokhryakov, A.F. (2002). "Fluid-bearing alkaline carbonate melts as the medium for the formation of diamonds in the Earth's mantle: an experimental study". Lithos. 60 (3–4): 145. Bibcode:2002Litho..60..145P. doi:10.1016/S0024-4937(01)00079-2.

- ↑ Koizumi, S. ; Nebel, C. E. and Nesladek, M. (2008). Physics and Applications of CVD Diamond. Wiley VCH. p. 50; 200–240. ISBN 3-527-40801-0.

{{cite book}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link) - ↑ Barjon, J.; Rzepka, E.; Jomard, F.; Laroche, J. -M.; Ballutaud, D.; Kociniewski, T.; Chevallier, J. (2005). "Silicon incorporation in CVD diamond layers". Physica Status Solidi (a). 202 (11): 2177. Bibcode:2005PSSAR.202.2177B. doi:10.1002/pssa.200561920.

- ↑ Werner, M; Locher, R (1998). "Growth and application of undoped and doped diamond films". Rep. Prog. Phys. 61 (12): 1665. Bibcode:1998RPPh...61.1665W. doi:10.1088/0034-4885/61/12/002.

- ↑ Kopf, R. F., ed. (2003). State-of-the-Art Program on Compound Semiconductors XXXIX and Nitride and Wide Bandgap Semiconductors for Sensors, Photonics and Electronics IV: proceedings of the Electrochemical Society. Vol. 2003–2011. The Electrochemical Society. p. 363. ISBN 1-56677-391-1.

- ↑ Iakoubovskii, K.; Baidakova, M.V.; Wouters, B.H.; Stesmans, A.; Adriaenssens, G.J.; Vul', A.Ya.; Grobet, P.J. (2000). "Structure and defects of detonation synthesis nanodiamond" (PDF). Diamond and Related Materials. 9 (3–6): 861. Bibcode:2000DRM.....9..861I. doi:10.1016/S0925-9635(99)00354-4. Archived from the original (PDF) on 22 December 2015. Retrieved 19 October 2014.

- ↑ Decarli, P. and Jamieson, J.; Jamieson (Jun 1961). "Formation of Diamond by Explosive Shock". Science. 133 (3467): 1821–1822. Bibcode:1961Sci...133.1821D. doi:10.1126/science.133.3467.1821. PMID 17818997.

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link) - ↑ Osawa, E (2007). "Recent progress and perspectives in single-digit nanodiamond". Diamond and Related Materials. 16 (12): 2018. Bibcode:2007DRM....16.2018O. doi:10.1016/j.diamond.2007.08.008.

- ↑ Dolmatov, V. Yu. (2006). "Development of a rational technology for synthesis of high-quality detonation nanodiamonds". Russian Journal of Applied Chemistry. 79 (12): 1913. doi:10.1134/S1070427206120019.

- ↑ Galimov, É. M.; Kudin, A. M.; Skorobogatskii, V. N.; Plotnichenko, V. G.; Bondarev, O. L.; Zarubin, B. G.; Strazdovskii, V. V.; Aronin, A. S.; Fisenko, A. V.; Bykov, I. V.; Barinov, A. Yu. (2004). "Experimental Corroboration of the Synthesis of Diamond in the Cavitation Process". Doklady Physics. 49 (3): 150. Bibcode:2004DokPh..49..150G. doi:10.1134/1.1710678.

- ↑ Khachatryan, A.Kh.; Aloyan, S.G.; May, P.W.; Sargsyan, R.; Khachatryan, V.A.; Baghdasaryan, V.S. (2008). "Graphite-to-diamond transformation induced by ultrasonic cavitation". Diam. Relat. Mater. 17 (6): 931. Bibcode:2008DRM....17..931K. doi:10.1016/j.diamond.2008.01.112.

- ↑ Spear and Dismukes, pp. 308–309

- ↑ Zoski, Cynthia G. (2007). Handbook of Electrochemistry. Elsevier. p. 136. ISBN 0-444-51958-0.

- ↑ Read, P. G. (2005). Gemmology. Butterworth-Heinemann. pp. 49–50. ISBN 0-7506-6449-5.

- ↑ Neves, A. J. and Nazaré, M. H. (2001). Properties, Growth and Applications of Diamond. IET. pp. 142–147. ISBN 0-85296-785-3.

{{cite book}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link) - ↑ Blank, V.; Popov, M.; Pivovarov, G.; Lvova, N.; Gogolinsky, K.; Reshetov, V. (1998). "Ultrahard and superhard phases of fullerite C60: comparison with diamond on hardness and wear" (PDF). Diamond and Related Materials. 7 (2–5): 427. Bibcode:1998DRM.....7..427B. doi:10.1016/S0925-9635(97)00232-X. Archived from the original (PDF) on 21 July 2011. Retrieved 19 October 2014.

- ↑ Sumiya, H. (2005). "Super-hard diamond indenter prepared from high-purity synthetic diamond crystal". Rev. Sci. Instrum. 76 (2): 026112. Bibcode:2005RScI...76b6112S. doi:10.1063/1.1850654.

- ↑ Yan, Chih-Shiue; Mao, Ho-Kwang; Li, Wei; Qian, Jiang; Zhao, Yusheng; Hemley, Russell J. (2005). "Ultrahard diamond single crystals from chemical vapor deposition". Physica Status Solidi (a). 201 (4): R25. doi:10.1002/pssa.200409033.

- ↑ Larico, R.; Justo, J. F.; Machado, W. V. M.; Assali, L. V. C. (2009). "Electronic properties and hyperfine fields of nickel-related complexes in diamond". Phys. Rev. B. 79: 115202. doi:10.1103/PhysRevB.79.115202.

- ↑ Assali, L. V. C.; Machado, W. V. M.; Justo, J. F. (2011). "3d transition metal impurities in diamond: electronic properties and chemical trends". Phys. Rev. B. 84: 155205. doi:10.1103/PhysRevB.84.155205.

- ↑ Catledge, S. A.; Vohra, Yogesh K. (1999). "Effect of nitrogen addition on the microstructure and mechanical properties of diamond films grown using high-methane concentrations". Journal of Applied Physics. 86: 698. Bibcode:1999JAP....86..698C. doi:10.1063/1.370787.

- ↑ Wei, Lanhua; Kuo, P.; Thomas, R.; Anthony, T.; Banholzer, W. (1993). "Thermal conductivity of isotopically modified single crystal diamond". Phys. Rev. Lett. 70 (24): 3764–3767. Bibcode:1993PhRvL..70.3764W. doi:10.1103/PhysRevLett.70.3764. PMID 10053956.

- ↑ Wenckus, J. F. "Method and means of rapidly distinguishing a simulated diamond from natural diamond" U.S. Patent ۴٬۴۸۸٬۸۲۱ December 18, 1984

- ↑ Holtzapffel, C. (1856). Turning And Mechanical Manipulation. Holtzapffel. pp. 176–178. ISBN 1-879335-39-5.

- ↑ Coelho, R.T.; Yamada, S.; Aspinwall, D.K.; Wise, M.L.H. (1995). "The application of polycrystalline diamond (PCD) tool materials when drilling and reaming aluminum-based alloys including MMC". International journal of machine tools & manufacture. 35 (5): 761. doi:10.1016/0890-6955(95)93044-7.

- ↑ Ahmed, W.; Sein, H.; Ali, N.; Gracio, J.; Woodwards, R. (2003). "Diamond films grown on cemented WC-Co dental burs using an improved CVD method". Diamond and Related Materials. 12 (8): 1300. Bibcode:2003DRM....12.1300A. doi:10.1016/S0925-9635(03)00074-8.

- ↑ Sakamoto, M. ; Endriz, J. G. and Scifres, D. R. (1992). "120 W CW output power from monolithic AlGaAs (800 nm) laser diode array mounted on diamond heatsink". Electronics Letters. 28 (2): 197–199. doi:10.1049/el:19920123.

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link) - ↑ Ravi, Kramadhati V. et al. "Diamond-silicon hybrid integrated heat spreader" U.S. Patent ۶٬۹۲۴٬۱۷۰, August 2, 2005

- ↑ Harris, D. C. (1999). Materials for infrared windows and domes: properties and performance. SPIE Press. pp. 303–334. ISBN 0-8194-3482-5.

- ↑ "The diamond window for a milli-wave zone high power electromagnetic wave output". New Diamond. 15: 27. 1999. ISSN 1340-4792. Archived from the original on 22 June 2019. Retrieved 19 October 2014.

- ↑ Nusinovich, G. S. (2004). Introduction to the physics of gyrotrons. JHU Press. p. 229. ISBN 0-8018-7921-3.

- ↑ Khounsary, Ali M. ; Smither, Robert K. ; Davey, Steve; Purohit, Ankor; Smither; Davey; Purohit (1992). Khounsary, Ali M (ed.). "Diamond Monochromator for High Heat Flux Synchrotron X-ray Beams". Proc. SPIE. High Heat Flux Engineering. 1739: 628–642. Bibcode:1993SPIE.1739..628K. doi:10.1117/12.140532. Archived from the original on 17 September 2008. Retrieved 2009-05-05.

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link) - ↑ Heartwig, J.; et al. (September 13, 2006). "Diamonds for Modern Synchrotron Radiation Sources". European Synchrotron Radiation Facility. Archived from the original on 24 March 2015. Retrieved 2009-05-05.

{{cite web}}: Explicit use of et al. in:|author=(help) - ↑ Jackson, D. D.; Aracne-Ruddle, C.; Malba, V.; Weir, S. T.; Catledge, S. A.; Vohra, Y. K. (2003). "Magnetic susceptibility measurements at high pressure using designer diamond anvils". Rev. Sci. Instrum. 74 (4): 2467. Bibcode:2003RScI...74.2467J. doi:10.1063/1.1544084.