الیاف کربن

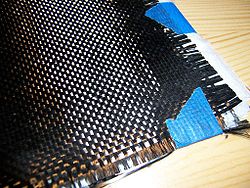

الیاف کربن (به انگلیسی: Carbon fibers) یکی از پرکاربردترین الیاف در صنعت است؛ و در تولید انواع کامپوزیتها استفاده میشود. این الیاف ضریب الاستیک نسبتاً بالایی درمقایسه با الیاف شیشه و کولار دارند. ضریب انبساط گرمایی این نوع الیافها در دماهای متفاوت کم میباشد که این مسئله باعث پایداری طولی و اندازهٔ الیاف کربن در دماهای مختلف میگردد.

الیاف کربن از فیبرهایی با قطری در حدود ۵ تا ۱۰ میکرومتر (یکا) قطر تشکیل شدهاند. نخ الیاف کربن با چگالی خطی (وزن در طول واحد؛ یعنی ۱ گرم در ۱۰۰۰ متر = ۱) یا بر پایهٔ تعداد رشتهها در هر نخ، است؛ بنابراین چگالی این الیاف میتواند حدود ۱٫۸ تا ۲ g/m³ باشد.

فیبر کربن عنصری با چگالیای بهطور متوسط در حدود 1.9 g/m³ گرفته شود و اشکال بلوری مختلفی دارد. رشته الیاف کربن که از فیبرهای کربن تشکیل میگردد، به مراتب نازکتر از موی انسان در قطر بین ۶ تا ۱۰ میکرومتری میباشند. علیرغم حجم بالای استفاده از آنها، قیمت الیاف کربن هنوز نسبتاً بالا است. این مسئله باعث محدودیت فروش الیاف کربن میگردد.

فیبر و الیاف کربن در مدولهای الاستیسیته و مقاومتهای کششی مختلف و با بافتهای مختلف شامل الیاف کربن تک جهته[۱] و الیاف دو جهته کربن برای تولید مصالح کامپوزیتی صنایع مختلف و مقاومسازی انواع سازههای بتنی عرضه میگردند. با توجه به نیاز صنعتهای مختلف کشور ایران، الیاف کربن در طیف گستردهای از انواع فیبر از ۳K تا ۵۰K و با وزنهای مختلف و عرضهای مختلف ارائه میشوند.

معمولاً دستهبندی الیاف کربن بر مبنای وزن آنها انجام میگیرد. برای مثال الیاف کربنی که با عنوان UD200 نام گذاری میشود، وزنی برابر ۲۰۰ گرم در هر متر مربع دارد.[۲]

- نسبت بسیار زیاد استحکام به وزن – مقاومت کششی بالا (مقاومت کششی فوقالعاده نسبت به وزن آن (الیاف کربن تقریباً یک سوم فولاد وزن و ۵ الی ۱۰ برابر آن مقاومت کششی دارد).)

- نسبت بالای مدول کششی الاستیسیته به وزن

- استحکام مناسب در برابر خستگی

- ضریب انبساط حرارتی بسیار پائین (کامپوزیتهای سبک و مستحکم و پایداری در برابر حرارت آن را از سایر مواد مهندسی متمایز میسازد)

- قابلیت بافت و تولید پارچه

- مقاومت بالا در برابر خوردگی (دوام و عمر طولانی در برابر مواد شیمیایی و نفوذ ناپذیری در برابر اشعهX از بارزترین خصوصیات الیاف کربن بهشمار میرود)

معایب الیاف کربن

[ویرایش]- کرنش گسیختگی بسیار کم و شکننده بودن

- کربن هادی الکتریکی است. هدایت الکتریکی بالا ممکن است سبب ایجاد اتصالات کوتاه در قطعات غیر عایق الکتریکی گردد.

- کرنش کم در لحظه شکست

- قیمت بالا

- مقاومت ضربهای کم[۳]

این خواص از انتخاب ماده خام پلیمر اولیه، شرایط کربنیزاسیون و عملیات حرارتی و همچنین افزودنیهای خاص متأثر میشود.

خواص مکانیکی

[ویرایش]الیاف کربن بر پایه PAN ,Gpa 400- 200 مدول یانگ، تحت کشش طولی الیاف نشان میدهند. هنگامی که از جهت عرضی کشیده شود مدول یانگ Gpa 25- 5 و استحکام فشاری نیز Gpa است.

به نظر میرسد که مدول یانگ الیاف کربن و البته به آرایش یافتگی بلورهای گرافیت در الیاف کربن است. در حالی که استحکام به وسیله اتصال بین لیفی تعیین میشود.

مقاومت شیمیایی

[ویرایش]یکی از خواص الیاف کربن که قابلیت استفاده از آن را در کاربردهای آینده در زمینههای فراوان تا حد زیادی اثبات میکند. مقاومت آن در برابر عوامل مهاجم است این خاصیت به ویژگیهای ساختاری الیاف کربن مربوط است و اصولاً به نوع ماده خام اولیه، دمای عملیات حرارتی و به حالت وجودی المانها در الیاف بستگی دارد.

پیداست که مقاومت اسیدی الیاف کربن با افزایش دمای عملیات حرارتی افزایش مییابد چون سهم باندهای پایدارتر افزایش مییابد حال آنکه ساختار کربن کاملتر مانع از نفوذ واکنشگر به شبکه الیاف میشود.

بنابراین در دمای اتاق تغییرات ناچیزی در الیاف کربن مشاهده میشودحتی بعد از آنکه یک دوره طولانی در معرض سیال خورنده قرار بگیرد. پایداری الیاف کربن در دماهای بالا کاهش مییابد مخصوصاً اگر عوامل مهاجم اکسیژن دار باشند (به عنوان مثال اسید نیتریک، هیژوکلرید سدیم)

خواص الکتریکی

[ویرایش]بهطور کلی، مقاومت الکتریکی الیاف کربن به سه روش اصلی کنترل میشود: ۱- با رژیم دمایی- حرارتی در طول مراحل تشکیل الیاف، شامل عملیات حرارتی ناگهانی سطح ۲- کشش آرایش دهنده الیاف در طول مراحل تشکیل و کربنیزاسیون ۳- اضافه کردن المانهای شیمیایی و گروههای عاملی به ساختار مواد خام اولیه یا الیاف کربن. مقاومت الکتریکی الیاف کربن به دمای کربنیزاسیون بستگی دارد، اگر دمای کربنیزاسیون در محدوده ۸۰۰–۳۰۰ درجه سانتیگراد باشد. کاهش سریع مقاومت الکتریکی مشاهده میشود. اگر دمای کربنیزاسیون ۹۰۰–۸۰۰ درجه سانتی گراد باشد. این کاهش کندتر میشود و فرایند کربنیزاسیون در دماهای بالاتر از ۹۰۰ درجه سانتیگراد با تغییرات ناچیز مقاومت الکتریکی همراه است.

تغییرات مقاومت الکتریکی ممکن است به خاطر نوسانات در قطر الیاف باشد افزایش دمای عملیات حرارتی همزمان با اعمال کشش خارجی باعث رشد کریستالها در الیاف کربن میشود به علت افزایش اندازه بلور و کاهش فاصله درون بلوری، کاهش فاصله نوار انرژی مشاهده میشود؛ که این باعث افزایش هدایت الکتریکی میشود.

فیبر الیاف کربن

[ویرایش]

الیاف کربن معمولاً بر اساس تعداد فیلامنت، مقاومت کششی، مدول الاستیسیته، و دمای نهایی عملیات حرارتی به الیاف تک جهته کربن و الیاف کربن دو جهته دستهبندی میگردند.

الیاف کربن بر اساس تعداد فیلامنت

[ویرایش]- رشته الیاف کمتر از ۲۴۰۰۰ فیلامنت که توو (TOW) کوچک یا سبک

- رشته الیاف بیشتر از ۲۴۰۰۰ فیلامنت که اصطلاحاً توو بزرگ یا سنگین نامیده میشوند،

بر اساس ویژگی خواص مکانیکی

[ویرایش]- الیاف کربن به صورت فیبر کربن با مدول الاستیک بالا (۳۵۰–۴۵۰ GPa)

- الیاف کربن با مدول متوسط (۲۵۰–۳۵۰ GPa)

- الیاف کربن با مقاومت کششی گسیختگی بالا و مدول پایین (مقاومت کششی بیشتر از ۳۰۰۰ مگا پاسکال و مدول کمتر از ۲۰۰۰ گیگا پاسکال (مدول فولاد حدود ۲۰۰ گیگا پاسکال میباشد))

دستهبندی الیاف و فیبرهای کربن بر اساس مبنای کامپوزیت در نظر گرفته شده

[ویرایش]- الیاف و فیبر کربن بر اساس مبنای زمینه به صورت فیبر کربن با مبنای الیاف اکریلیک (پلی اکریلونیتریل)،

- فیبر کربن با مبنای قیر صنعتی، فیبر کربن با مبنای قیر مزو فاز، فیبر کربن با مبنای قیر ایزوتروپیک،

- فیبر کربن با مبنای الیاف ویسکوز ریون (ابریشم مصنوعی)

- فیبر کربن با مبنای فاز گازی

دستهبندی میشوند.

در مجموع در این حالت الیاف کربن را میتوان به دو دسته تقسیم کرد که عبارتند از

[ویرایش]- الیاف کربن با مبنای الیاف مصنوعی، که با نام شیمیایی پلی آکریلونیتریل (PAN) شناخته میشوند، مقاومت بسیار زیادی دارند ولی این نوع قیمت الیاف کربن گران است.

- الیاف کربن با مبنای قیری، که از تقطیر زغال سنگ به دست میآیند و از الیاف کربن PAN ارزانتر هستند؛ ولی مقاومت و مدول الاستیسیته کمتری دارند.

الیاف کربن بر اساس دمای نهایی عملیات حرارتی

[ویرایش]- الیاف MH (دمای عملیات حرارتی بالاتر از ۲۰۰۰ درجه سلسیوس، محتوای کربن بیش از ۹۹ درصد وزنی)؛

- الیاف SH (دمای حدود ۱۵۰۰ درجه، محتوای کربن ۹۱ الی ۹۹ درصد وزنی)

- الیاف TH (دمای کمتر از ۱۰۰۰ درجه با استحکام پایین کاربرد، محتوای کربن بالای ۹۰ درصد وزنی)

کاربرد الیاف کربن

[ویرایش]الیاف کربن صنایع مختلف کاربردهای گوناگونی دارند که عبارتند از:

کاربرد الیاف کربن در صنعت ساختمان

[ویرایش]مقاومسازی ساختمان و تقویت سازهها با الیاف کربن، ساخت صفحات، ورقها و لمینیت کربن، الیاف تقویتکننده بتنهای مقاومت بالا، ساخت دیوارهای با مقاومت بالا و سبک کربنی، ساخت سازههای پس کششی و پیش تنیده کربنی در سازههای بتنی، استفاده در جداره داخلی تونلها.[۵]

کاربرد الیاف کربن در صنعت خودرو

[ویرایش]مخازن سوخت کربنی خودروها، ساخت سپرهای کربنی خودروها، شفتهای انتقال نیرو، قطعات موتور، کمک فنر، ملحقات چرخ و جعبه فرمان، لنت ترمز، بدنه ماشین مسابقه، بدنه کشتیها، فنرهای لول و…

در صنایع خودرو و به خصوص خودروهای مسابقهای که حالت لوکس دارند هم قطعات کربنی مثل سپر و اسپویلر طرفداران زیادی پیدا کرده و حتی برخی خودروهای چند صد هزار دلاری با بدنهای که بیشتر بخشهایش از فیبر کربن است، عرضه میشوند.

فیبر کربن زیبایی خاص و دلفریبی دارد، اما گران است و شکننده. به همین علت است که در حال حاضر فلزات کاربرد خاص خودشان را حفظ کردهاند و در صورت نیاز و به تناسب هزینه، از کربن هم استفاده میشود.[۶]

اجزای سازهای ماهوارهها، سازههای داخلی هواپیماهای مسافرین اعم از پنل صندلیهای کربنی، میزهای کربنی و سایر پوششهای کربنی، نوک هواپیماهای مافوق صوت، قطعات حساس موتور هواپیماها و …

در صنایع هوایی وزن کم و استحکام بسیار بالای فیبر کربن هزینهها را جبران کرده و کمپانیهای بزرگ مثل بویینگ و ایرباس به وفور از کامپوزیتها استفاده میکنند.

صرفنظر از هزینه، سختی بالای کربن به معنی شکنندگی آن است. در حقیقت موادی که حالت کریستالی دارند، تا حدی ترد و شکننده هستند و کربن هم از این قاعده مستثنی نیست. این شکنندگی گاهی دردسرساز میشود.

به عنوان مثال بویینگ در آن روزهای ابتدایی تولید بویینگ ۷۸۷ متوجه ترکهایی شد که در ابتدا به راحتی و مثل فلزات آشکار نبود. همین کشف ساده منجر به توقف تولید و تقویت مجدد پنل بال شد.[۷]

کاربرد الیاف کربن در صنایع پزشکی

[ویرایش]ساخت اجزای تجهیزات پزشکی کربنی، صندلی چرخدار کربنی، استخوان مصنوعی و انواع اجزای مصنوعی بدن و …

کاربرد الیاف کربن در بخش انرژی

[ویرایش]- ساخت پره توربینهای کربنی و آسیابهای بادی جهت تولید برق از انرژی باد، ساخت و تولید باتریهای سوختی و…

- کاربرد الیاف کربن در صنایع تجهیزات الکتریکی، الکترونیک و ماشینسازی

- ساخت چرخ دندههای کربنی، غلتکهای کربنی، چرخ دندههای پرسرعت کربنی، قطعات خود روغنکاری شونده، آنتنهای کربنی، مخازن تحت فشار کربنی، قاب تلفنهای همراه و …

یکی از مهمترین دلایل سرعت کم نفوذ فیبر کربن در صنایع مختلف، بالا بودن قیمت الیاف کربن میباشد. امروزه بیشترین توجه شرکتها، بر روی روشی جهت کاهش قیمت الیاف کربن و ارتقاء فروش الیاف کربن متمرکز شدهاست.[۸]

شیوههای کاهش قیمت الیاف کربن در سه حوزه کاهش قیمت:

- شرایط تولید

- بهینهسازی خصوصیات الیاف

- کاهش قیمت تجهیزات

قابل بررسی میباشد. پیشرفت در هر کدام از این حوزهها، تأثیر بسیار مهمی در قیمت الیاف کربن و افزایش فروش الیاف کربن خواهد داشت.[۹]

تاریخچه الیاف کربن

[ویرایش]الیاف کربن اولین بار توسط توماس ادیسون در دهه ۱۸۸۰ ثبت اختراع شد و تولید تجاری الیاف کربن امروزی نیز در کشور ژاپن از سال ۱۹۷۰ آغاز گردید. بعد از سال ۱۹۸۰ نیز تولید تجاری این الیاف در حجم انبوه در آمریکا و کشورهای اروپایی باعث کاهش قیمت الیاف کربن و افزایش فروش الیاف کربن شد.[۱۰]

روش تولید الیاف کربن

[ویرایش]الیاف کربن از طریق پیرولیز مبناهای آلی که به شکل الیاف هستند، تولید میگردند.

ویژگی فیزیکی الیاف کربن با افزایش درجه تبلور و میزان جهتگیری الیاف پیش زمینه یا مبنا و کاهش ضعفهای موجود، بهبود مییابند. بدین ترتیب، مناسبترین روش در فرایند تولید الیاف کربن با ویژگیهای مناسب، استفاده از الیاف مبنا با بیشترین مقدار جهتگیری و حفظ آن در طی فرآیندهای پایدارسازی و کربونیزاسیون از طریق اعمال کشش میباشد. الیاف اکریلیک به دلیل داشتن بیش از ۵۵ درصد کربن در ساختار خود، یکی از بهترین پیشزمینهها جهت تولید الیاف کربن میباشد.[۱۱]

تولید الیاف کربن بر مبنای الیاف پلی اکریلونیتریل

[ویرایش]شامل سه فاز زیر میباشد:

فاز پایدارسازی اکسیداسیونی

[ویرایش]در این مرحله الیاف اکریلیک همزمان با اعمال کشش تحت عملیات حرارتی اکسیداسیونی در محدوده دمایی ۲۰۰ تا ۳۰۰۰ درجه سلسیوس قرار میگیرد.

فاز کربونیزاسیون

[ویرایش]پس از فاز پایدارسازی اکسیداسیون، الیاف بدون اعمال کشش در پیرامون دمای ۱۰۰۰ درجه سلسیوس در محیط خنثی برای مدت چند ساعت، تحت عملیات حرارتی کربونیزاسیون قرار میگیرند.

فاز گرافیتاسیون

[ویرایش]با توجه به نوع الیاف کربن مورد نظر، از لحاظ ضریب ارتجاعی و اعمال این مرحله در محدوده دمایی ۳۰۰۰ – ۱۵۰۰ درجه سلسیوس، موجب بهبود درجه جهتگیری بلورهای کربنی در جهت محور الیاف و سایر ویژگیهای مکانیکی میشود.

فرایند تولید الیاف کربن بر مبنای سایر پیشزمینهها نیز، مشابه مراحل فوق است.

مشخصههای ساختاری الیاف کربن بیشتر با دستگاههای میکروسکوپ الکترونی و پراش پرتوی ایکس قابل بررسی است. در الیاف کربن بر پایه پلی اکریلونیتریل، ساختار الیاف در طی عملیات پایدارسازی اکسیداسیونی و متعاقب آن کربونیزاسیون، از ساختار زنجیرهای خطی به ساختار صفحهای تغییر میکند.

هر چه مقاومت کششی الیاف پیش زمینه بیشتر باشد، مشخصات کششی الیاف کربن بدست آمده بیشتر خواهد شد. هرگاه مرحله پایدارسازی به شکلی مناسب صورت گیرد، مقاومت کششی و ضریب ارتجاعی با کربونیزاسیون تحت کشش، به مقدار بسیار زیادی در محصول الیاف کربنی نهایی بالا میرود. در مجموع مقاومت نهایی و گسیختگی الیاف کربن به نوع الیاف مبنای پیش زمینه، شرایط فرایند، دمای عملیات حرارتی و وجود نواقص ساختاری در الیاف، مرتبط است.[۱۲]

نانو الیاف کربن

[ویرایش]روشهای متنوعی برای تولید نانو الیاف کربن وجود دارد به عنوان مثال: رشد بخار (Vapor growth)، قوس الکتریکی (arc discharge)، برش لیزر (laser ablation) ورسوب سازی با غبار شیمیایی (chemical vapor deposition) با این حال این روشها بسیار گران هستند که این بخاطر بازده تولید کم و قیمت بالای تجهیزات آنهاست. از سوی دیگر الکتروریسی به آسانی الیافی با قطر μm10- nm20 را تولید میکند. پارچه بافته نشد PAN به عنوان پیش ماده از طریق فرآیندهای پایدار سازی و کربنیزاسیون برای تولید نانو الیاف کربن به کار میرود. این نوع از کامپوزیت نانو الیاف کربن قابلیت استفاده به عنوان فیلتر برای جداسازی ذرات ریزگاز یا مایع، بستر کاتالیستهای دما بالا، مواد تنظیم کننده دما در هواپیما و ابزارهای نیمه هادی همچنین گزینه نوید بخش برای ابزارهای الکترونیکی کوچک، باتریهای قابل شارژ، و سوپر خازنها را دارا میباشند.

عملیات حرارتی

عملیات حرارتی فرایندی است که الیاف PAN اولیه را به الیاف کربن تبدیل میکند. فرایند کردن در دماهای بالا سبب مدول بالاتر الیاف میشود زیرا باعث خارج شدن ناخالصیها از الیاف به شکل مواد جانبی فرار میشود. در طول عملیات حرارتی الیاف منقبض شده و قطر آنها کم میشود، که باعث بهبود ساختار و بالا رفتن استحکام، از طریق خارج کردن محتوای نیتروژن آغازین از ماده اولیه PAN و تنظیم نیتروژن میشود.

در یک شرایط کنترل شده و مناسب، استحکام الیاف پس از این فرایند پیرولیز میتواند به بیش از Gpa400 برسد.

پایدار سازی ماده اولیه

در میان فرایندهای تبدیل یاد شده، یک مرحله اساسی و زمان بر در تبدیل الیاف PAN به الیاف کربن پر بازده، مرحله پایدارسازی اکسایشی است این مرحله با واکنشهای شیمیایی که در این فرایند درگیر هستند، تعریف میشود. پایدار سازی الیاف PAN اغلب اوقات در محیطهای اکسید کننده (هوا، اکسیژن، مخلوط اکسیژن با گازهای بیاثر) در دمای بالای ۳۵۰ درجه سانتیگراد انجام میشود.

در این مرحله ساختارهای حلقوی زنجیری تشکیل میشود که پایداری حرارتی ماکرومولکولها و سختی پلیمر را افزایش میدهد. درابتدا الیاف PAN کشیده میشوند و بهطور همزمان در محدوده دمایی oc300- 200 اکسیده میشوند. این عملیات حرارتی ترموپلاستیک PAN را به یک غیر پلاستیک حلقوی با یک ترکیب نردبانی تبدیل میکند.

این واکنشها شامل حلقوی شدن، هیدروژن زدایی، آروماتیزه شدن، اکسیده شدن و اتصالات عرضی میشوند که باعث تشکیل ساختار نردبانی میگردند.

واکنش اکسایش

فرایند اکسایش، کمترین فرایند در طول پایدارسازی PAN اولیه است که شدیداً به مادهٔ اولیه وابسته است. از نظر تجاری، پایدارسازی الیاف PAN در یک محیط اکسنده که غالباً هواست انجام میشود. هنگامی که PAN در هوا پایدار سازی میشود، گرمازایی واکنش تا حدودی مربوط به واکنش با اکسیژن است. اگرچه پایدارسازی را در یک محیط بی اثر نیز میتوان انجام داد، اما پلیمری که در زنجیر اصلی خود دارای گروههای حاوی اکسیژن است که ساختارهای نردبانی را بازتر میکنند برای تحمل دماهای بالاتر در فرایند کربنیزاسیون، پایداری بیشتری نشان میدهد.

واکنش حلقوی شدن

آخرین واکنش مورد بحث، حلقوی شدن است که مهمترین واکنش در پایدارسازی الیاف PAN است. حلقوی شدن به واکنش گروههای نیتریل در پلیمر اولیه با گروههای مجاور به منظور تشکیل یک پلیمر نردبانی گفته میشود و آن را با معادله سینتیک درجه ۱ میتوان توصیف کرد. حلقوی شدن مهمترین واکنش در فرایند پایدارسازی است. حلقوی شدن گروههای نیتریل یک واکنش گرمازا است و این واکنش با تکامل محصولات بی دوام همراه است.

این فرایند برای متصل نگه داشتن مولکولها به یکدیگر و افزایش سختی لازم است. به علاوه، پایدارسازی PAN سبب تغییر رنگ نیز میشود.

در طول فرایند پایدارسازی، ساختار PAN دستخوش فرایند حلقوی شدن میشود؛ و ساختار باند سهگانه به ساختار باند دوگانه تبدیل میشود و یک پدیدین حلقوی ۶ ضلعی حاصل میشود.

کربن رشتهای

[ویرایش]کربن رشتهای یک ساختار رسوبی حاوی کربن است که به چندین آلوتروپ کربن از جمله نانولولههای کربنی، نانوالیاف کربنی و میکروکویلها اشاره دارد.[۱۳][۱۴][۱۵] از ترکیبات کربن گازی تشکیل میشود.[۱۳] ساختارهای کربن رشتهای همگی حاوی ذرات فلزی هستند. اینها یا آهن، کبالت، یا نیکل یا آلیاژهای آنها هستند. رسوبات آن نیز بهطور قابل توجهی متاناسیون گاز سنتز را مختل میکند.[۱۶] استیلن در تعدادی از روشهای تولید کربن رشتهای نقش دارد. ساختارهای کربن رشتهای مزو متخلخل و از نظر ابعاد در مقیاس میکرومتر هستند. بیشتر واکنشهایی که ساختارها را تشکیل میدهند در ۲۸۰ درجه سلسیوس (۵۳۶ درجه فارنهایت) یا بالاتر از آن رخ میدهند.

از کاربردهای کربن رشتهای میتوان به پاکسازی نشت نفت خام و ایجاد کامپوزیتهای قوی و سبکوزن اشاره کرد. کربن رشتهای همچنین دارای خواص ترمودینامیکی قابل توجهی با گرافیت، شکل دیگری از کربن است. با این حال، کربن رشتهای تا حدی از صفحات گرافیت تشکیل شدهاست.

ویژگیها

[ویرایش]ساختارهای کربن رشتهای معمولاً بین ۱۰ تا ۵۰۰ نانومتر قطر دارند. آنها معمولاً ۱۰۰۰۰ نانومتر (۱۰ میکرومتر) طول دارند. ساختار دوبلکس دارند. بیرون سازهها به سختی اکسید میشوند، اما هسته راحت تر اکسید میشود. یک ذره فلزی معمولاً در انتهای در حال رشد سازه قرار دارد، اگرچه گاهی اوقات به جای آن در وسط آن یافت میشود. همچنین، گاهی اوقات بیش از یک رشته میتواند از یک ذره فلزی رشد کند. کربن رشتهای یا مارپیچ، مستقیم یا پیچ خوردهاست.[۱۷] این شامل لایههای گرافیتی به شکل مخروطی است. صفحات گرافیتی که نزدیک به سطح مشترک بین کربن و اتم نیکل در رشته قرار دارند با سطح مشترک موازی هستند. رشتهها همچنین میتوانند توخالی باشند.[۱۸]

کربن رشتهای دارای خواص ترمودینامیکی است که با گرافیت متفاوت است. این تا حدی به دلیل این واقعیت است که ساختار کربن رشتهای بیش از ساختار گرافیت بی نظم است. تئوریهای دیگر در مورد تفاوت در خواص عبارتند از این که انحراف بر اساس تشکیل فاز میانی کاربید است. این نظریه توسط De Bokx و همکاران ارائه شدهاست. و منینگ و همکاران.. با این حال، بعید است که اتم فلز مرکزی نیکل باشد زیرا در این حالت، از آنجایی که کاربیدها در دمای ۳۵۰ درجه سانتیگراد (۶۶۲ درجه فارنهایت) تجزیه میشوند و تشکیل کاربیدها در طول چنین واکنشی مشاهده نشد.[۱۹]

تفاوت بین حلالیتهای فلز و کربن رشتهای باعث انتشار کربن نیز میشود.[۲۰] هنگامی که آلوتروپ در یک واکنش گازی شدن زیر ۶۰۰ درجه سانتیگراد (۱۱۱۲ درجه فارنهایت) شرکت میکند، انرژی فعال سازی واکنش تقریباً ۱۷۸ کیلوژول در هر مول است.[۲۱]

کربن رشتهای مزو متخلخل است و خواص بافتی غیرمعمولی دارد.[۲۲] همچنین دارای خواص پارامغناطیس است[۲۳] همچنین از استحکام مکانیکی بالایی برخوردار است.[۲۴]

ذرات نیکل واقع در کربن رشتهای که در گاز متان و هیدروژن بین ۴۹۰ درجه سانتیگراد (۹۱۴ درجه فارنهایت) و ۵۹۰ درجه سانتیگراد (۱۰۹۴ درجه فارنهایت) رشد میکند، در انتهای بالاتر محدوده دما به شکل گلابی هستند. در دماهای بالاتر، ذرات فلز تغییر شکل میدهند. طول ساختار مخروطی رشتهها نیز با افزایش دما افزایش مییابد. هنگامی که یک کاتالیزور مس و سیلیس در دمای ۹۲۷ درجه سانتیگراد (۱۷۰۱ درجه فارنهایت) در معرض متان و هیدروژن قرار میگیرد، ساختارهای کربنی رشتهای توخالی و دراز تشکیل میشود و اینها همچنین حاوی قطرات فلز هستند.[۲۵]

خواص بیولوژیکی

[ویرایش]هنگامی که آنزیم گلوکوآمیلاز روی سطح سرامیکی پوشیده شده با کربن رشتهای قرار میگیرد، پایداری آنزیم به شدت افزایش مییابد.[۲۶]

وقوع

[ویرایش]کربن رشتهای معمولاً روی فلزات از جمله آهن، کبالت و نیکل تشکیل میشود. هیدروژن نیز برای تشکیل کربن رشتهای مورد نیاز است.[۲۷] با این حال، آنها همچنین بر روی آلیاژهای این فلزات تشکیل میشوند.[۲۸] آهن ماده بهتری برای تشکیل کربن رشتهای نسبت به نیکل است.[۲۹] به عنوان مثال، در حضور متانول، در فشار ۷ کیلو پاسکال و دمای ۵۰۰ درجه سانتی گراد (۹۳۲ درجه فارنهایت)، کربن رشتهای روی آهن رشد میکند، اما روی نیکل رشد نمیکند.[۲۹] تشکیل مواد روی آن فلزات معمولاً در دمای بین ۳۲۷ درجه سانتی گراد (۶۲۱ درجه فارنهایت) و ۱۰۲۷ درجه سانتی گراد (۱۸۸۱ درجه فارنهایت) رخ میدهد.[۳۰] همچنین زمانی تشکیل میشود که کروم به عنوان کاتالیزور برای تجزیه استیلن استفاده شود.[۳۱] کربن رشتهای نیز یکی از هفت آلوتروپ کربن است که در طی تشکیل کک روی لولههای راکتور و کاتالیزورها تشکیل میشود. آلوتروپ توانایی تخریب ساختارهای پشتیبانی کاتالیزور را دارد و در نتیجه راکتورها را مسدود میکند. همچنین در طول اصلاح جریان، همراه با انواع دیگر کربن تشکیل میشود.[۳۲]

سنتز

[ویرایش]کربن رشتهای را میتوان با شکستن متان نیز سنتز کرد. سپس محصول توسط هیدروژن تبدیل به گاز میشود. در آزمایشی که این موضوع را کشف کرد، از یک ذره نیکل به عنوان ذره فلزی رشته استفاده شد. رشته در «سمت حمایت» ذره نیکل رسوب میکند.[۳۳]

هنگامی که استیلن بر روی لایههای پالادیم و دیاکسید سیلیکون تجزیه میشود، کربن رشتهای نیز میتواند تشکیل شود. با این حال، اگر لایههای پالادیوم و دیاکسید سیلیکون از قبل با هیدروژن در دمای ۵۹۷ درجه سانتیگراد (۱۱۰۷ درجه فارنهایت) گرم شوند، کربن رشتهای تشکیل نمیشود. این به این دلیل است که در آن شرایط، پالادیوم و دیاکسید سیلیکون واکنش میدهند و سیلیسید پالادیوم را تشکیل میدهند. آهن و دیاکسید سیلیکون با هم به عنوان یک کاتالیزور برای تشکیل ساختارها عمل میکنند. گاهی در طی این واکنش سیلیکات آهن تشکیل میشود.[۳۴]

آزمایش دیگری نشان داد که وقتی مونوکسید کربن نسبت به اکسید کبالتوزیک نامتناسب میشود، کربن رشتهای تشکیل میشود. در این آزمایش، یک مخلوط گاز کربوردار گرم شده روی اکسید کبالتوزیک پودر فرستاده شد. کربن رشتهای رسوب اصلی است که از این واکنش در دمای ۶۰۰ درجه سانتیگراد (۱۱۱۲ درجه فارنهایت) تشکیل میشود.[۳۵]

هنگامی که کلروبنزن روی نیکل و سیلیس هیدرودکلره میشود، ساختارهای بسیار منظمی از کربن رشتهای تشکیل میشود. هنگامی که پتاسیم و برم وجود دارد، این واکنش میتواند در دمای پایین ۲۸۰ درجه سانتیگراد (۵۳۶ درجه فارنهایت) رخ دهد. این به این دلیل است که پتاسیم و برم به بازسازی مکانهای فعال کمک میکنند، بنابراین باعث جذب شیمیایی مخرب واکنشدهنده و همچنین تشکیل رسوب کربن میشوند. افزودن هیدروکسید پتاسیم به مخلوط نیکل و سیلیس در واکنش، تغییر کمی در بازده واکنش ایجاد کرد. با این حال، افزودن بروماید پتاسیم بهطور قابل توجهی باعث افزایش عملکرد شد.[۳۶] سایر برمیدهای فلز قلیایی نیز اجازه میدهند تا واکنش و تشکیل کربن رشتهای رخ دهد. از جمله برومیدهای فلز قلیایی میتوان به برومید سزیم اشاره کرد.[۳۷]

کربن رشتهای همچنین میتواند با تجزیه کاربید کروم در ۱۰۰ تا ۲۰۰ مگا پاسکال و ۳۵۰ درجه سانتی گراد (۶۶۲ درجه فارنهایت) تا ۸۰۰ درجه سانتی گراد (۱۴۷۰ درجه فارنهایت) سنتز شود.[۳۸] همچنین با کاتالیزور کبالت و فسفات آلومینیوم در ۲ مگا پاسکال و ۲۲۰ درجه سانتیگراد (۴۲۸ درجه فارنهایت) تا ۲۴۰ درجه سانتیگراد (۴۶۴ درجه فارنهایت) تشکیل شدهاست. وجود روتنیم در این واکنش باعث کاهش بازده کربن رشتهای میشود.[۳۹]

کاربردها

[ویرایش]کربن رشتهای برای پاکسازی نشت نفت استفاده شدهاست. این کار با اتصال رشتهها به نفت خام انجام میشود.[۴۰] همچنین در مواد کامپوزیتی سبک که باید در دماهای بالا استحکام داشته باشند استفاده میشود.[۴۱]

تاریخچه

[ویرایش]کربن رشتهای حداقل از سال ۱۸۹۰ شناخته شدهاست، زمانی که P. و L. Schützenberger آن را هنگام عبور سیانوژن از روی چینی داغ مشاهده کردند.[۴۲] در دهه ۱۹۵۰ کشف شد که این رشتهها میتوانند از واکنش گازهایی مانند هیدروکربنها با فلزاتی مانند آهن، کبالت و نیکل تولید شوند. اولین میکروگراف الکترونی از نسخههای لوله ای رشتهها در سال ۱۹۵۲ ظاهر شد.[۴۲] بین دهه ۱۹۷۰ و ۱۹۹۰، کربن رشتهای موضوع تعدادی از تلاشهای تحقیقاتی بودهاست. این مطالعات شامل مطالعات خواص ترمودینامیکی تشکیل آلوتروپ بود.[۴۳]مهمترین مطالعهای که در آن زمان انجام شد توسط تری بیکر در دهه ۱۹۷۰ انجام شد و مربوط به جلوگیری از رشد کربن رشتهای در داخل لولههای خنککننده راکتورهای هستهای بود.[۴۲]

جستارهای وابسته

[ویرایش]- مواد هوشمند

- آلیاژهای حافظهدار

- شیشه هوشمند

- علم مواد

- مهندسی

- نساجی

- هوافضا

- الوتروپهای کربن

- گرافیت

- نانولوله کربن

منابع

[ویرایش]- ↑ «الیاف کربن تک جهته».[پیوند مرده]

- ↑ «کاتالوگ الیاف کربن» (PDF). افزیر. ۲۱ تیر ۱۳۹۷. دریافتشده در ۱۲ جولای ۲۰۱۸.

- ↑ «carbon fibers». wikipedia.

- ↑ Hou, H.; Reneker, D. H. (2004-01-05). "Carbon Nanotubes on Carbon Nanofibers: A Novel Structure Based on Electrospun Polymer Nanofibers". Advanced Materials (به انگلیسی). 16 (1): 69–73. doi:10.1002/adma.200306205. ISSN 0935-9648.

- ↑ «مقالهای مرتبط با کاربرد الیاف کربن به عنوان مصالح ساختمانی» (PDF). بایگانیشده از اصلی (PDF) در ۲۵ آوریل ۲۰۱۲. دریافتشده در ۱۱ ژانویه ۲۰۱۷.

- ↑ «استفاده از کربن در خودرو سیتروئن».

- ↑ «کاربرد مصالح کربنی در صنعت هوا فضا».

- ↑ «بازار تولید و فروش کامپوزیتهای کربن».

- ↑ «Carbon fiber reinforced polymer».

- ↑ «توماس ادیسون و الیافهای کربن».

- ↑ «manufacturing carbon wrap». بایگانیشده از اصلی در ۳ آوریل ۲۰۱۳. دریافتشده در ۱۱ ژانویه ۲۰۱۷.

- ↑ «how is it made».

- ↑ ۱۳٫۰ ۱۳٫۱

{{cite book}}: Empty citation (help) - ↑ Snoeck, J. -W.; Froment, G. F.; Fowles, M. (1997). "Filamentous Carbon Formation and Gasification: Thermodynamics, Driving Force, Nucleation, and Steady-State Growth". Journal of Catalysis. 169 (1): 240–9. doi:10.1006/jcat.1997.1634.

- ↑

{{cite book}}: Empty citation (help)[کدام صفحه؟] - ↑

{{cite conference}}: Empty citation (help) - ↑

{{cite book}}: Empty citation (help) - ↑ Li, Xiaonian; Zhang, Yi; Smith, Kevin J. (2004). "Metal–support interaction effects on the growth of filamentous carbon over Co/SiO2 catalysts". Applied Catalysis A: General. 264 (1): 81–91. doi:10.1016/j.apcata.2003.12.031.

- ↑ Snoeck, J. -W.; Froment, G. F.; Fowles, M. (1997). "Filamentous Carbon Formation and Gasification: Thermodynamics, Driving Force, Nucleation, and Steady-State Growth". Journal of Catalysis. 169 (1): 240–9. doi:10.1006/jcat.1997.1634.

- ↑ Snoeck, J. -W.; Froment, G. F.; Fowles, M. (1997). "Filamentous Carbon Formation and Gasification: Thermodynamics, Driving Force, Nucleation, and Steady-State Growth". Journal of Catalysis. 169 (1): 240–9. doi:10.1006/jcat.1997.1634.

- ↑

{{cite conference}}: Empty citation (help) - ↑ Reshetenko, T. V.; Avdeeva, L. B.; Ismagilov, Z. R.; Pushkarev, V. V.; Cherepanova, S. V.; Chuvilin, A. L.; Likholobov, V. A. (2003). "Catalytic filamentous carbon". Carbon. 41 (8): 1605–15. doi:10.1016/S0008-6223(03)00115-5.

- ↑ Romanenko, Konstantin V.; d’Espinose De La Caillerie, Jean-Baptiste; Fraissard, Jacques; Reshetenko, Tatyana V.; Lapina, Olga B. (2005). "129Xe NMR investigation of catalytic filamentous carbon". Microporous and Mesoporous Materials. 81 (1–3): 41–8. doi:10.1016/j.micromeso.2005.01.016.

- ↑ Debokx, P. (1985). "The formation of filamentous carbon on iron and nickel catalysts I. Thermodynamics". Journal of Catalysis. 96 (2): 454–67. doi:10.1016/0021-9517(85)90314-8.

- ↑ Alstrup, I.; Tavares, M. T.; Bernardo, C. A.; Sørensen, O.; Rostrup-Nielsen, J. R. (1998). "Carbon formation on nickel and nickel-copper alloy catalysts". Materials and Corrosion. 49 (5): 367–72. doi:10.1002/(SICI)1521-4176(199805)49:5<367::AID-MACO367>3.0.CO;2-M.

{{cite journal}}:|hdl-access=requires|hdl=(help) - ↑

{{cite book}}: Empty citation (help) - ↑ Alstrup, I.; Tavares, M. T.; Bernardo, C. A.; Sørensen, O.; Rostrup-Nielsen, J. R. (1998). "Carbon formation on nickel and nickel-copper alloy catalysts". Materials and Corrosion. 49 (5): 367–72. doi:10.1002/(SICI)1521-4176(199805)49:5<367::AID-MACO367>3.0.CO;2-M.

{{cite journal}}:|hdl-access=requires|hdl=(help) - ↑ Reshetenko, T. V.; Avdeeva, L. B.; Ismagilov, Z. R.; Pushkarev, V. V.; Cherepanova, S. V.; Chuvilin, A. L.; Likholobov, V. A. (2003). "Catalytic filamentous carbon". Carbon. 41 (8): 1605–15. doi:10.1016/S0008-6223(03)00115-5.

- ↑ ۲۹٫۰ ۲۹٫۱ Debokx, P. (1985). "The formation of filamentous carbon on iron and nickel catalysts I. Thermodynamics". Journal of Catalysis. 96 (2): 454–67. doi:10.1016/0021-9517(85)90314-8.

- ↑

{{cite book}}: Empty citation (help) - ↑ Baker, R. (1973). "Formation of filamentous carbon from iron, cobalt and chromium catalyzed decomposition of acetylene". Journal of Catalysis. 30 (1): 86–95. doi:10.1016/0021-9517(73)90055-9.

- ↑ Snoeck, J. -W.; Froment, G. F.; Fowles, M. (1997). "Filamentous Carbon Formation and Gasification: Thermodynamics, Driving Force, Nucleation, and Steady-State Growth". Journal of Catalysis. 169 (1): 240–9. doi:10.1006/jcat.1997.1634.

- ↑ Snoeck, J. -W.; Froment, G. F.; Fowles, M. (1997). "Filamentous Carbon Formation and Gasification: Thermodynamics, Driving Force, Nucleation, and Steady-State Growth". Journal of Catalysis. 169 (1): 240–9. doi:10.1006/jcat.1997.1634.

- ↑ Kępiński, L. (1989). "Formation of filamentous carbon from acetylene on Pd/SiO2 films: Effect of metal-support reaction". Reaction Kinetics and Catalysis Letters. 38 (2): 363–7. doi:10.1007/BF02062132.

- ↑

{{cite conference}}: Empty citation (help) - ↑ Park, Colin; Keane, Mark A. (2001). "Filamentous Carbon Growth on Nickel/Silica: Potassium and Bromine as Catalyst Promotors". ChemPhysChem. 2 (12): 733–41. doi:10.1002/1439-7641(20011217)2:12<733::AID-CPHC733>3.0.CO;2-5. PMID 23686923.

- ↑ Park, Colin; Keane, Mark A. (2002). "Growth of Filamentous Carbon from the Surface of Ni/SiO2 Doped with Alkali Metal Bromides". Journal of Colloid and Interface Science. 250 (1): 37–48. Bibcode:2002JCIS..250...37P. doi:10.1006/jcis.2002.8298. PMID 16290632.

- ↑ Basavalingu, B.; Madhusudan, P.; Dayananda, A. S.; Lal, K.; Byrappa, K.; Yoshimura, M. (2007). "Formation of filamentous carbon through dissociation of chromium carbide under hydrothermal conditions". Journal of Materials Science. 43 (7): 2153–7. Bibcode:2008JMatS..43.2153B. doi:10.1007/s10853-007-1927-9.

- ↑ Bae, Jong Wook; Kim, Seung-Moon; Park, Seon-Ju; Prasad, P. S. Sai; Lee, Yun-Jo; Jun, Ki-Won (2009). "Deactivation by Filamentous Carbon Formation on Co/Aluminum Phosphate during Fischer−Tropsch Synthesis". Industrial & Engineering Chemistry Research. 48 (6): 3228–33. doi:10.1021/ie801956t.

- ↑ "Filamentous Carbon Particles for Cleaning Oil Spills". Retrieved September 2, 2013.[منبع نامعتبر؟]

- ↑ Steinfeld, A.; Kirillov, V.; Kuvshinov, G.; Mogilnykh, Y.; Reller, A. (1997). "Production of filamentous carbon and hydrogen by solarthermal catalytic cracking of methane". Chemical Engineering Science. 52 (20): 3599–603. doi:10.1016/S0009-2509(97)00166-8.

- ↑ ۴۲٫۰ ۴۲٫۱ ۴۲٫۲

{{cite book}}: Empty citation (help) - ↑ Snoeck, J. -W.; Froment, G. F.; Fowles, M. (1997). "Filamentous Carbon Formation and Gasification: Thermodynamics, Driving Force, Nucleation, and Steady-State Growth". Journal of Catalysis. 169 (1): 240–9. doi:10.1006/jcat.1997.1634.